Tate & Lyle est un leader mondial dans le secteur alimentation et boisson, avec des résultats impressionnants sur le long terme dans leur mission de produire des aliments de qualité extraordinaire, transformant le maïs, le tapioca et autres matières premières en ingrédients permettant de rehausser le goût, la texture et d'ajouter des nutriments aux aliments. L'un de ses produits les plus connus aux Etats-Unis est l'édulcorant SPLENDA® Sucralose.

Lorsque l'entreprise a rencontré des difficultés dans le raffinage de sucres de maïs, Tate & Lyle s'est tourné vers le logiciel Minitab.

Le défi : Uniformisation granulométrique lors de la cristallisation

Lorsque Adam Russel a pris son poste de Master Black Belt dans le service des opérations internationales chez Tate & Lyle, un défi lui a été présenté : conserver la même taille de particules dans le sucre de maïs.

"La distribution granulométrique est un aspect essentiel du processus de cristallisation", indique Russell. "Mais pourquoi est-ce si important ? Lorsque nous avons élaboré ces produits il y a 20 à 30 ans, le consommateur souhaitait retrouver le même goût et la même texture qu'avec le sucre de table ou le sucre de canne. Et pour cela, il est important de conserver la même distribution granulométrique."

Tate & Lyle était confronté à une difficulté : la taille de certaines particules était hors spécifications, sans que personne ne sache exactement pourquoi. L'entreprise avait dressé une liste de facteurs susceptibles d'influencer la variation granulométrique :

- Température

- Pression

- Débit

- pH

- Conductivité

Etc.

Comment Minitab a aidé

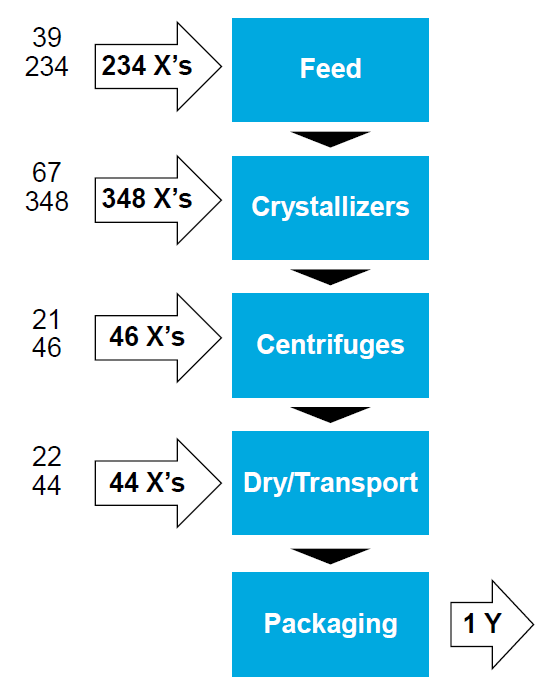

Version simplifiée de la cartographie de procédé de Tate & Lyle dans Companion by Minitab (désormais nommé Minitab Engage®). Dans le processus de cristallisation du sucre de maïs, la mélasse est fournie par une raffinerie, puis cristallisée (ce procédé prend plusieurs jours). Elle est ensuite centrifugée, séchée et mise sous sachets destinés aux consommateurs.

L'entreprise a commencé à utiliser Companion by Minitab (désormais nommé Minitab Engage®) pour générer une cartographie de procédé capable d'offrir une vue d'ensemble du processus de cristallisation(découvrez les cartographies de procédé). Elle ne parvenait pas à obtenir une distribution granulométrique suffisamment stable et cherchait donc à comprendre l'origine de cette variabilité et comment la maîtriser.

"Tout est mesuré dans une usine chimique", ajoute Adam Russell. "Chaque étape du procédé est reliée à un émetteur qui transmet les informations à un serveur d'historicisation des données. C'est extrêmement utile, mais nous possédons plus d'informations que nous sommes capables d'en traiter."

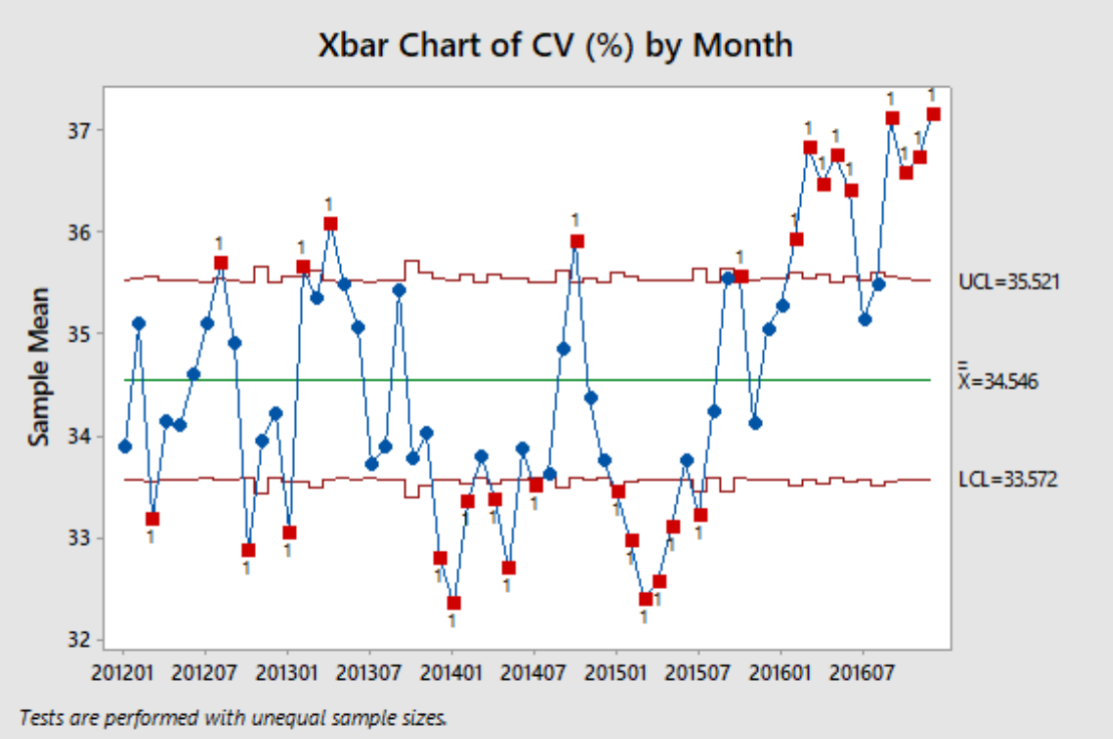

Pour obtenir une représentation visuelle des données de granulométrie, l'équipe d'Adam Russell a employé le logiciel Minitab Statistical Software pour générer la carte X barre présentée ci-dessous.

Une grande partie des relations entre variables s'est avérée non linéaire. Il était donc difficile d'identifier leur éventuel effet sur les autres variables. En outre, la taille des particules reste inconnue jusqu'à la mise en sachets pour les consommateurs, car lors de la phase de séchage, le mélange ressemble à un gel, mi-liquide, mi-solide, que l'on appelle "coulis".

Dans un modèle comme celui-ci, il y a plus d'un millier d'entrées possibles. Seuls, les modèles de régression multiple ne pouvaient pas répondre à la problématique.

L'indicateur clé de procédé était le coefficient de variation (CV) du produit final, présenté ici sous forme de carte X barre générée par le logiciel Minitab Statistical Software.

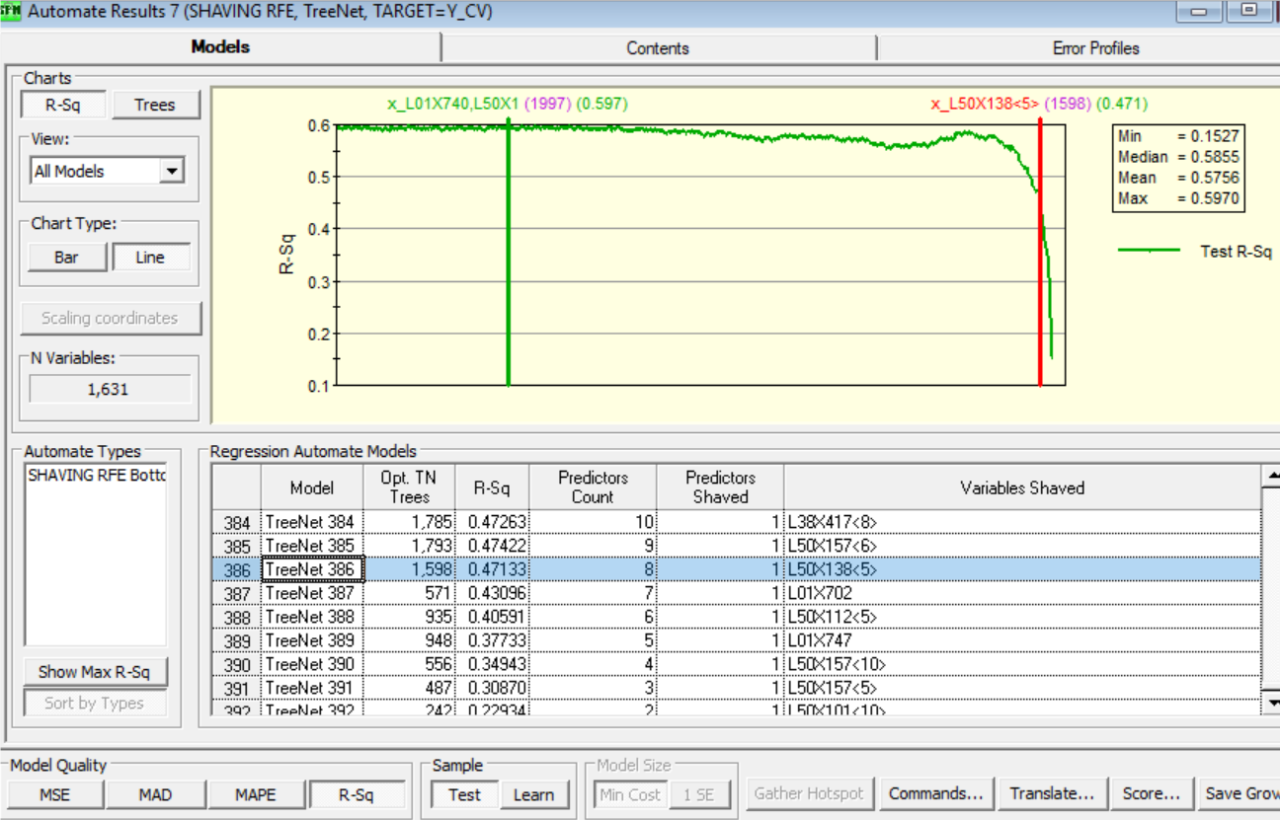

Face au nombre infini d'interactions complexes entre prédicteurs, il leur fallait adopter une approche organisée pour identifier les prédicteurs les plus influents sur la distribution granulométrique. Il leur fallait l'algorithme TreeNet dán Salford Predictive Modeler (SPM).

"Les méthodes de modélisation classiques étaient laborieuses", indique Adam Russell. "Nous avions beaucoup de mal à comprendre les relations entre les variables et les résultats. Heureusement, TreeNet de SPM l'a fait… Dès lors, quoi de plus simple pour nous que de déterminer les principaux prédicteurs et de concevoir des stratégies à même de les traiter efficacement ? J'en suis convaincu : Minitab et l'algorithme TreeNet de SPM peuvent se compléter à merveille. SPM ne remplace certainement pas Minitab ou d'autres logiciels statistiques, mais en les utilisant ensemble, nous trouvons plus rapidement la réponse."

Adam Russell a employé les paramètres par défaut de TreeNet en ajustant simplement le nombre d'arbres. Au fur et à mesure qu'il retirait des prédicteurs, il voyait émerger l'effet sur une valeur test de R au carré.

Cette modélisation de la maîtrise de la taille des particules emploie seulement huit prédicteurs, mais permet d'expliquer environ la moitié de la variation de l'échantillon test.

Pour trouver le sens véritable de ces variables clés, Adam Russell a utilisé les diagrammes de dépendance partielle de SPM. Certaines variables étaient situées sur les fortes pentes de la courbe de dépendance partielle, ce qui a permis d'identifier leur importance. Sans cette courbe de dépendance partielle dans SPM, il aurait été impossible de déterminer l'importance de ces variables.

Il a ensuite adopté une approche simple et par étapes. Il a d'abord retiré les variables l'une après l'autre et examiné les valeurs de R au carré résultantes. Celles-ci n'ont pas changé de façon significative jusqu'à ce qu'il retire la quatrième variable la plus importante. Il a présenté cette variable à l'équipe de fabrication et leur a demandé plus d'informations à son sujet.

Les résultats

Adam Russel a ainsi pu écarter plus de 1 000 prédicteurs pour en examiner seulement 8 grâce à la fonction de classification des variables selon leur importance, dans SPM. À eux seuls, ces huit prédicteurs étaient responsables de près de la moitié de la variation au sein des échantillons tests.

Grâce à la fonction d'élimination automatique par le haut de SPM, Adam Russel a rapidement pu comprendre que l'une de ces variables avait un effet plus important sur la valeur de R au carré que les autres. Il s'est avéré que cette variable était associée au flux d'alimentation du système de cristallisation. Avant qu'Adam Russel ne crée la modélisation SPM, son impact sur le produit final n'aurait pas pu être identifié.

C'est grâce aux diagrammes de dépendance partielle qu'il a pu comprendre l'importance de cette variable dans l'irrégularité de la granulométrie. Les diagrammes de dépendance partielle de SPM ont montré que cette variable était susceptible de répondre à des changements sur la courbe de distribution.

"Nous étions sur la partie escarpée de cette courbe de distribution", indique Adam Russell. "Les bons jours, le coefficient de variation est faible, mais les mauvais, il devient rapidement élevé. Je n'aurais jamais pu le savoir sans SPM."

Satisfait d'avoir atteint son objectif, Adam Russell a identifié quelques méthodes permettant de réduire la variation granulométrique des cristaux de sucre de maïs, permettant ainsi aux producteurs d'aliments d'utiliser ces ingrédients pour améliorer les produits destinés aux consommateurs.

*Cette étude de cas a été créée à l'aide de Companion by Minitab, avant la sortie de Minitab Engage en 2021.

LE DÉFI

Optimiser un procédé de cristallisation de sucre de maïs présentant plus de 1 000 prédicteurs interagissant les uns avec les autres de façon complexe afin d'uniformiser autant que possible la distribution de la granulométrie.

PRODUITS UTILISÉS

Minitab® Statistical Software

Salford Predictive Modeler®

Minitab Engage®

COMMENT MINITAB A AIDÉ

Tate & Lyle a utilisé Companion by Minitab* pour générer une cartographie de procédé et le logiciel Minitab Statistical Software pour obtenir une représentation visuelle des données de granulométrie dans une carte X barre, et l'algorithme TreeNet de Salford Predictive Modeler pour identifier les prédicteurs qui ont le plus d'effet sur la distribution granulométrique.

LES RÉSULTATS

L'entreprise a découvert que huit prédicteurs étaient responsables à eux seuls pour presque la moitié de la variation. Pendant les périodes de décalage du processus, les opérateurs des installations sont susceptibles de changer de prédicteur en fonction de l'offre et de la demande. Grâce à ces informations, Tate & Lyle a identifié des méthodes permettant de réduire la variation granulométrique.