全世界都喜欢喝美味啤酒。全球年度消费量已经连续 28 年增长,目前已超过 1930 亿升。美国精酿啤酒制造商声称在这一市场中的份额不断增加,他们在短短一年内新开设了 615 家啤酒厂,并将产量提高了 18%。

Anheuser-Busch InBev 一直顺应了这一趋势,将其产品范围从举世闻名的“百威”和“百威淡啤”扩展到包括 200 多个品牌。

但是,生产更多种类的啤酒具有挑战性,该公司注意到其利润受到计划的停机时间(如生产所有这些饮料所需的生产准备和品牌变更)的掣肘。随着品牌数量的增加,这些计划的停机时间也随之增加。

一个专门的团队使用 Minitab 来分析数据,完成了一个精益六西格玛项目,不仅缩短了计划的停机时间并节省了资金,而且还为公司提供了可在全球范围内推广项目成功经验的解决方案。

挑战

该项目团队(包括企业各个层面的利益相关者和参与者)决定将目标对准数家试点啤酒厂。他们设定的目标是将停机时间缩短 30%,将成本降低 20 万美元。该团队确定了他们希望看到的其他效益,例如减少能耗并增加操作员的参与度。

Anheuser-Busch InBev 希望缩短生产线停机时间,以更高效地生产更多种类的啤酒。

由于该公司没有缩短停机时间的明文方法,因此该团队还希望创建一个可在全球范围内用于重现项目收益的工具包。为了确保他们的工具包的有效性,他们计划对操作员进行有关这些材料的易理解性和易用性的调查,并且希望平均分至少为 4.5(满分为 5 分)。

Minitab 如何帮助他们

要解决问题,唯有先了解问题。为了确定造成停机时间的根本原因,该团队精心收集了一系列数据。他们非常详细地绘制了流程,并记录了每个操作员各自的任务流。他们记下了遇到的浪费量,甚至记录了每个生产线工人完成最不起眼的动作(例如戴上手套和拔出工具)所花费的时间。

他们使用同样广泛的 Minitab 工具集来分析所收集到的大量数据,这些工具包括 Pareto 图(用于确定造成停机时间的最大因素)、直方图(用于了解流程行为),控制图和其他图形(用于比较多个班次和各个啤酒厂)。

他们还使用 Minitab 的“助手”菜单(该菜单可帮助选择正确的分析并提供全面的报告)来进行方差分析和比较平均值。通过假设检验,他们确定,不同班次的流程执行方式存在显著差异。

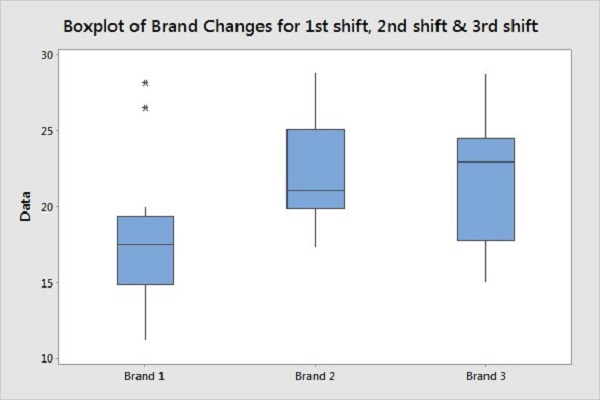

仅凭数字很难掌握整体情况,因此该团队使用 Minitab 的箱线图和其他图形来直观地展现各个班次执行品牌变更的方式之间的差异。

作为根本原因分析的一部分,他们还使用量具 R&R 进行测量系统分析,以确保在尝试任何改进之前测量结果可靠。他们通过分析得出结论,拨号指示器和流程计时不可靠,需要进行纠正。

凭借对细节的敏锐洞察力和 Minitab 的分析能力,该团队能够确定造成停机时间过长的根本原因,其中包括生产线转换的标准操作程序远非最优,以及不同班次的流程执行方式存在显著差异。他们还发现这些问题普遍存在于各个工厂和流程。

现在,他们需要创建一种可移植的解决方案。

为了确定他们应该如何调整流程,该团队集思广益,将这些想法重新与根本原因相对照,并对这些想法的影响和难度进行评估。然后,他们将他们的想法在整个工厂和流程中进行排名,以进一步确认其可行性。

他们最终的解决方案列表包括通过简化和自动执行任务来优化转换过程,以及将当前不切实际的 30 页停机时间规程缩减为 1 页检查列表。他们还计划为生产线操作员提供一致的培训,并在地板上增加了 LED 计时器,以提供准确的停机时间反馈并产生紧迫感。

为了验证这些解决方案,该团队制定了详细的计划以进行小规模试点,并将解决方案的影响与原始目标相比较。而仅仅是为实施做好准备就可以大大调动操作员的参与度。各个班次都迫切看到他们的工作改进效果,甚至准备争相最大限度减少停机时间。

结果

在试用基础上实施改进的规程超出了该团队的期望。这些改进将计划停机时间减少了 34%,由此带动相关成本降低超过 43 万美元。停机时间越短,意味着转换过程需要的能源越少,节省的成本越多。

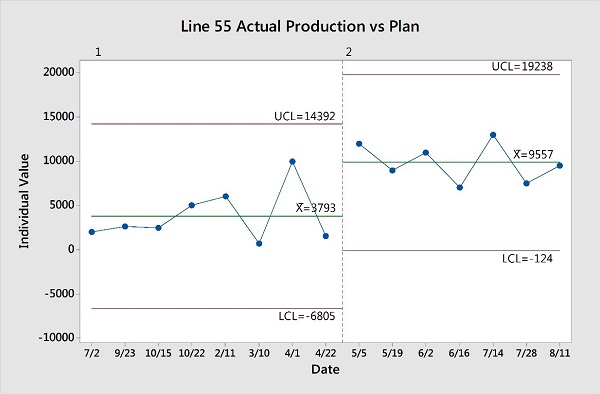

该团队还发现恢复生产所需的时间缩短了近 40%,从而扩大了他们的收益。Minitab 的控制图确认了这些正向转变,并用于确立限值,以确保实现长期可持续的成果。

Minitab 控制图用于用于确立限值,并确保实现长期可持续的成果。

团队所做的更改可以轻易纳入到其他工厂和流程可以采用的工具包中。操作员采用了检查列表和其他省时的步骤,并为工具包的有效性给出了 4.85(满分 5 分)的平均评分。调查结果还表明,操作员对工作的参与度得到提高,在被问及他们的工作是否有意义时尤其如此。

这些成果使该团队充满信心,他们可以广泛而有效地分发工具包,他们也的确这样做了。他们的工具包已应用于全球 180 多个工厂的数以万计的流程中,并获得了巨大成功。

收集有关停机流程的数据并使用 Minitab 分析数据,这对 Anheuser-Busch InBev 经济高效地生产其客户所需的各种啤酒的能力产生了直接而持久的影响,而这种能力是任何重视质量和效率的人都可以引以为豪的成就。

本案例研究基于 Anheuser-Busch InBev 提交给 ASQ 2014 年国际团队卓越奖竞赛的演示。ASQ 成员可以使用此演示文稿,注册免费。下载 Anheuser-Busch InBev 演示文稿。

组织

Anheuser-Busch InBev

概述

- 全球最大的啤酒公司,业务遍及 25 个国家/地区

- 155,000 名员工和 200 多个啤酒品牌

- 收入 470 亿美元

挑战

缩短生产线停机时间,以满足消费者对更多种类啤酒的需求。

采用的产品

Minitab® Statistical Software

结果

- 将停机时间减少 34%

- 将停机成本减少 43 万美元以上

- 创建了一个可向 180 多个工厂应用改进措施的工具包