미국 사우스캐롤라이나에 본사를 둔 KYOCERA AVX는 첨단 전자 부품을 제조하는 글로벌 선도 기업입니다. KYOCERA AVX는 15개 이상의 국가에 걸쳐 수십 개의 연구, 개발 및 제조 시설로 구성된 광범위한 글로벌 입지를 다졌습니다.

Lori Gioia는 KYOCERA AVX의 기업 품질 담당 이사로 5년 가까이 이 직책을 맡고 있습니다. Lori는 품질/지속적 개선 분야에서 20년 이상의 경력을 보유한 Six Sigma Black Belt입니다. 또한, KYOCERA AVX에서 전 세계 30개 이상의 공장에서 KYOCERA AVX의 품질 프로그램을 이끌고 있습니다.

과제

KYOCERA AVX는 전 세계에 제조 시설을 보유하고 있습니다. 각 사업장마다 자체적인 품질 관리 시스템과 지속적 개선 프로그램을 유지하고 있습니다. 회사 경영진은 여러 사업장에 대한 실시간 가시성을 확보할 수 없어 각 사업장의 이니셔티브 진행 상황을 파악할 수 없었습니다. 2020년, KYOCERA AVX는 전사적으로 모든 시스템을 글로벌화할 계획을 수립했으며, 이러한 노력의 일환으로 고객 불만 시스템을 표준화하는 작업을 시작했습니다.

회사에서 수립한 목표는 다음과 같습니다.

- 템플릿과 교육을 표준화하여 전 세계 고객에게 회사의 목소리를 하나로 전달하기

- R&D 및 기업 전략 계획에 보다 쉽게 고객의 목소리 반영하기

- 유사 지역 및 비즈니스 간에 더 쉽게 학습된 내용 공유하기

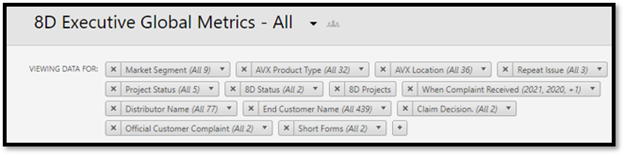

- 경영진에게 프로젝트에 대한 실시간 가시성을 제공하여 의사결정을 지원하고, 장애물을 없앨 뿐만 아니라 개선이 필요한 부분을 정확히 파악하기

해결책

조직

- 사우스캐롤라이나에 본사 소재

- 50년 가까이 자동차, 산업, 의료, 군사, 가전, 통신 및 운송 시장에 서비스를 제공해 왔습니다.

- 조직 전반에 걸쳐 “무결함” 사고방식 육성

과제

각 지사마다 자체 품질 관리 시스템과 지속적 개선 프로그램을 유지했습니다. 회사 경영진은 여러 사업장에 대한 실시간 가시성을 확보할 수 없어 각 사업장의 이니셔티브 진행 상황을 파악할 수 없었습니다.

사용 제품

Minitab Engage®

결과

- 조직 전반의 가시성 및 협업 개선

- 정보 및 결과 공유로 인한 새로운 학습 기회 제시

- 고객의 요구에 더 빠르고 효율적으로 대응함으로써 비용 절감 가능