OneSteel fabrique et distribue plus de 40 000 produits destinés à près de 30 000 clients dans les secteurs du bâtiment, de l'industrie manufacturière, du logement, de l'exploitation minière et de l'agriculture. Dans ses installations implantées dans toute l'Australie, l'entreprise fabrique des produits allant de poutres de forte section à des fils d'acier de faible diamètre. OneSteel a constaté que l'une de ses usines produisait des barres présentant une grande variation de la quantité d'oxydes de fer, calamine, qui se forme lorsque la surface de l'acier chaud réagit avec l'oxygène de l'air au cours du traitement. La calamine doit être retirée avant le traitement ultérieur afin d'éviter l'usure d'équipements coûteux et les défauts au niveau du produit final. Une certaine quantité de calamine est inévitable, mais un excès de calamine entraîne une perte de rendement significative. OneSteel a chargé une équipe de réduire la calamine présente sur les barres à un niveau acceptable. Les membres de l'équipe ont fait confiance à Minitab Statistical Software pour analyser leurs données et démontrer la faisabilité de leur projet.

Le défi

Le métal brut de OneSteel est transporté d'une usine à l'autre au fur et à mesure qu'il est affiné et transformé en produit final. Pour produire un toron de fil, l'aciérie de Laverton de l'entreprise lamine de l'acier brut rouge vif en une barre fine, qui est ensuite traitée ultérieurement. À la tréfilerie de Geelong, ces barres sont chauffées à une température beaucoup plus basse, puis étirées à froid à travers des matrices pour créer des torons de fil avec des diamètres et des propriétés mécaniques spécifiques.

Lorsque la quantité de calamine présente sur les barres en acier provenant de l’aciérie OneSteel de Laverton a commencé à avoir des répercussions sur le rendement et la rentabilité de la tréfilerie, l'entreprise a eu recours à la méthode Six Sigma et aux puissantes fonctionnalités de Minitab Statistical Software pour trouver une solution et démontrer ensuite la réussite du projet.

Pour fabriquer une barre à Laverton, l'acier est chauffé à des températures d'au moins 1 038 °C puis laminé. La barre est ensuite acheminée vers des bacs à eau, où elle est refroidie par une application superficielle d'eau au fur et à mesure qu'elle se déplace dans l'atelier. Ensuite, la barre est envoyée vers une tête de pose, où elle est formée en un motif d'anneaux. Ces anneaux sont placés sur un convoyeur mobile, où ils sont refroidis davantage et ensuite enroulés en bobines.

Le traitement à haute température dans l'aciérie provoque la formation d’oxydes de fer, « calamine », à la surface des barres. Les niveaux de calamine varient en fonction du type de laminoir utilisé, de la température de l'acier et de la durée pendant laquelle il est maintenu à température. La nature abrasive des particules de poussière de calamine fine réduit considérablement la durée de vie de la matrice de tréfilage et peut nuire et compromettre la qualité des produits finis. Par conséquent, pour réussir à produire du fil d'acier à partir de la barre, la calamine doit d'abord être retirée. La tréfilerie de Geelong utilise un procédé mécanique appelé décalaminage par flexion inverse, dans lequel les barres passent sur une série de poulies à gorge. La flexion provoque le détachement et la chute de la calamine du laminoir sans endommager l'acier flexible, pour autant, le niveau de calamine sur les barres de Laverton demeurait souvent largement supérieur au niveau souhaité pour le décalaminage mécanique, ce qui entraînait une diminution du rendement. La présence de quantités excessives de calamine engendre des coûts supplémentaires, notamment des frais de nettoyage et d'élimination, des dépenses associées au fonctionnement et à l'entretien du système d'extraction de la calamine, ainsi que les coûts potentiels liés à la baisse des cadences, à la réduction de la durée de vie des matrices, à l'augmentation de la consommation de lubrifiant et à la détérioration de la qualité du produit. Étant donné que la tréfilerie de Geelong a dépensé 815 000 dollars au cours d’une seule année pour l'entretien, les lubrifiants et les matrices, la réduction de la quantité de calamine sur les barres entrantes pourrait potentiellement permettre à OneSteel de réaliser des économies considérables.

Informations sur la contribution de Minitab

Brett Perrin, Black Belt Six Sigma, et Shanti Arangala, responsable du procédé, soutenus par leur responsable Brian O'Connell, ont lancé un projet avec une équipe interfonctionnelle issue des différentes usines. L'équipe comprenait des responsables techniques, des ingénieurs procédés, des professionnels de la qualité, un métallurgiste, ainsi que des opérateurs d'équipements.

A l'aide de la méthodologie DMAIC (Définir, Mesurer, Analyser, Améliorer et Contrôler), l'équipe du projet a étudié l'ensemble du processus de fabrication des fils métalliques et a défini comme étant défectueuse toute barre dont la capacité de décalaminage était inférieure à 95 %. Ils ont ensuite procédé à l'échantillonnage des barres entrant dans la tréfilerie de Geelong depuis Laverton.

Lorsque l'équipe de projet de OneSteel a mesuré la calamine sur des barres de l'usine de Laverton et analysé ses données dans Minitab, elle a constaté que 62 % des échantillons testés présentaient des niveaux de calamine inacceptablement élevés.

L'équipe a mesuré le poids de la calamine en tant que proportion du produit total (bobines de barres d'acier) en kg/tonne. Ils ont constaté que 62 % des échantillons testés dépassaient 7 kg de calamine par tonne, avec des variations importantes pouvant atteindre 3 kg par tonne. Il en résulte une perte de rendement significative, car une variation de seulement 1 kg par tonne représente une perte de 75 000 dollars. Dans l'usine de Geelong, la perte estimée en raison de l'excédent de calamine était estimée à environ 220 000 $ par an.

Tout au long du projet, les membres de l'équipe se sont tournés vers Minitab pour analyser leurs données, ainsi que pour communiquer l'importance de leurs résultats. Par exemple, ils ont utilisé le test t à 2 échantillons de Minitab pour mettre en évidence la différence de poids de la calamine parmi les différentes qualités de barres d'acier, mais ont également utilisé un diagramme en boîte à moustaches pour afficher visuellement les informations.

Un diagramme en boîte représentant les données de température des machines relevées dans des conditions de contrôle et d'essai montre clairement les températures les plus basses obtenues lors des essais.

Ils ont utilisé la puissante analyse de régression de Minitab pour révéler la relation entre la température de la tête de pose et le poids de la calamine, et ils ont utilisé le nuage de points du logiciel pour afficher visuellement cette relation.

L'équipe a également appliqué la fonction Densité de probabilité de Minitab aux données d'échantillonnage réelles et les a comparées à un résultat souhaité pour déterminer les économies potentielles qui pourraient résulter d'une variation réduite et d'un poids de calamine inférieur.

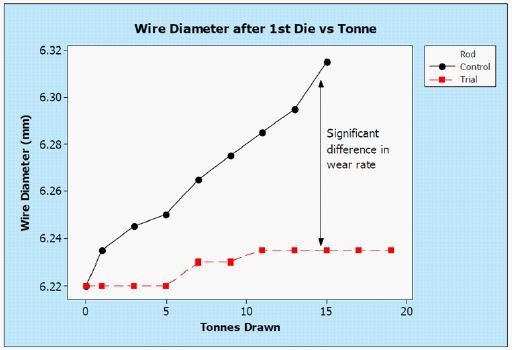

Les graphiques plus détaillés de Minitab ont permis à tous les membres du projet de constater facilement la différence d'usure des matrices entre le cycle de test (rouge) et le cycle de contrôle (noir).

L'analyse de Pareto a permis de déterminer quelles qualités de barres étaient à l'origine de retards sur les machines de tréfilage. « Non seulement Minitab le fait très rapidement avec une manipulation limitée des données, mais la solution offre également des graphiques très clairs qui constituent un outil de communication efficace lors des présentations », remarque Perrin.

La modification des caractéristiques du matériau utilisé pour créer les barres d'acier à l'aciérie de Laverton n'était pas envisageable. L'équipe a donc cherché d'autres façons de réduire le pourcentage de calamine des barres et d'augmenter le rendement de la tréfilerie. Ils ont mené des expériences pour tester divers facteurs, notamment les procédés de refroidissement utilisés dans l'aciérie, les pratiques de décalaminage et de tréfilage utilisées dans la tréfilerie, et les paramètres opérationnels des deux usines.

Ils ont effectué, en premier lieu, un test pour évaluer les effets des paramètres du convoyeur de refroidissement sur la quantité de calamine présente sur une barre. Ils ont également mesuré les températures du bloc de tréfilage et de la tête de pose de l'aciérie. L'analyse Minitab a révélé une différence significative lorsque la température de reformage sur le convoyeur de refroidissement a été réduite de 30 %.

Ils ont ensuite testé les effets des méthodes de tréfilage sur le rendement. Pour le cycle de contrôle et le cycle de test, l'équipe a mis en place des lignes de production avec de nouvelles matrices, un nouveau lubrifiant pour chaque matrice, de nouvelles brosses dans l'unité de décalaminage et a maintenu une vitesse d'exécution constante. Le test utilisant les paramètres d'essai a produit des températures plus basses, un produit plus propre, une usure plus faible de la matrice et un dépôt de calamine moins visible. Un test de résistance n'a montré aucune différence statistique entre la qualité du produit de l'essai et celle du produit de contrôle.

Ils ont mesuré l'usure des matrices sur la machine à tréfiler et ont constaté que les nouveaux paramètres affectaient également considérablement la durée de vie des matrices de tréfilage. Dans un test, le diamètre de fil d'une matrice était de 6,22 mm au début de l'essai. Après avoir traité 15 tonnes de fil à l'aide de la tige de contrôle, la matrice avait atteint un diamètre de près de 6,32 mm. L'usure de la matrice qui utilisait la barre de test était nettement inférieure. Après 15 tonnes, le diamètre était inférieur à 6,24 mm.

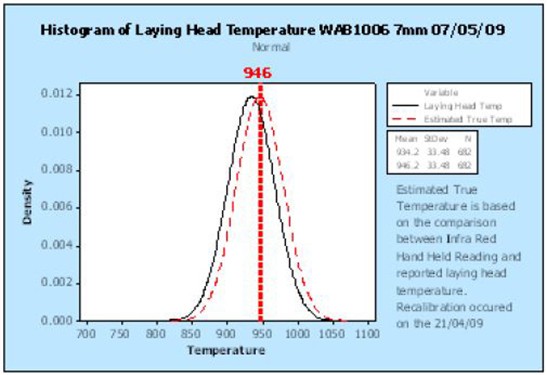

Les analyses des données recueillies en amont et en aval révèlent la pertinence des améliorations apportées à la procédure d'étalonnage de la tête de pose à l'aciérie de Laverton. Les estimations de température « réelle » plus précises permettent à l'usine de s'assurer que les niveaux de calamine sur ses barres demeurent dans des limites acceptables.

Après avoir mis en œuvre diverses améliorations, l'équipe a utilisé Minitab pour analyser à la fois le poids de la calamine et la température de la tête de pose pour un laminage de fil de 7 mm récent. L'analyse de Minitab a confirmé que l'aciérie est capable de produire des barres adaptées au décalaminage mécanique, avec une perte de rendement due à la calamine bien inférieure à celle observée par le passé.

A l'aide de Minitab, l'équipe a créé des cartes de contrôle qui ont clairement montré l'effet des essais entrepris dans l'usine. Il s'agissait d'un moyen efficace de communiquer les résultats des essais aux responsables de procédés.

Résultats

Les efforts de l'équipe ont permis d'améliorer le procédé de refroidissement de l'aciérie de Laverton. Les opérateurs disposent désormais d'un meilleur contrôle de la température de la tête de pose et l'analyse Minitab a confirmé que l'amélioration du procédé de refroidissement a permis de réduire considérablement le poids de la calamine des barres.

Les histogrammes Minitab à droite montrent comment l'amélioration de la procédure d'étalonnage de l'aciérie a rapproché la température « réelle » estimée et celle rapportée par la tête de pose. Cela a entraîné une réduction des températures réelles de pose par rapport aux laminages précédents. Cette température de pose plus faible est le principal facteur de réduction de la perte de rendement en raison de la calamine pour les clients de l'aciérie.

La nouvelle barre de Laverton est un produit de meilleure qualité et visiblement supérieur pour la tréfilerie de Geelong. En raison de la réduction de la quantité de calamine et de l'augmentation du rendement, OneSteel prévoit d'économiser environ 235 000 dollars par an, ainsi que 40 000 $ supplémentaires en main-d'œuvre et en consommables. La réduction de la calamine présente également des avantages supplémentaires pour le traitement en aval.

Une fois les améliorations confirmées, l'équipe de projet de OneSteel est entrée dans la phase de contrôle de son processus DMAIC. Ils utilisent les cartes de contrôle de Minitab pour consolider les modifications apportées aux procédures et aux activités de maintenance, ce qui facilite la pérennisation de cette amélioration et garantit que les économies seront reportées dans les années à venir. Pendant ce temps, le bureau Six Sigma de OneSteel continue de trouver de nouvelles façons d'exploiter le potentiel des améliorations qualité (ainsi que Minitab Statistical Software) afin d'accroître l'efficacité et augmenter la rentabilité à chaque étape de ses opérations mondiales.

Organisation

OneSteel

Présentation

- Fabricant et distributeur mondial d'acier et de produits finis en acier

- Siège social en Australie

- Chiffre d'affaires de 7,4 milliards de dollars australiens

- Plus de 11 500 employés dans le monde

Le défi

Réduction de la calamine sur les tiges d'acier utilisées pour créer du fil métallique.

Produits utilisés

Minitab® Statistical Software

Résultats

- Des économies de plus de 275 000 $ par an

- Réduction de l'usure des machines

- Produit amélioré de manière visible