La société OneSteel fabrique plus de 40 000 pièces pour le compte de 30 000 clients œuvrant dans les secteurs du bâtiment, de l’industrie, de l'exploitation minière et de l'agriculture. La gamme produite par ses usines australiennes s’étend des poutres métalliques épaisses aux fils d'acier. OneSteel a constaté qu’une quantité très variable de calamine, oxyde de fer produit par la réaction de l'acier chaud avec l'oxygène, se formait sur les barres d’acier fabriquées par l'un de ses sites. La calamine doit être éliminée avant que le processus de fabrication ne se poursuive afin d'éviter, d’une part l'usure d’équipements coûteux et, d’autre part, les défauts engendrés par ce dépôt. S'il est impossible d'éviter la formation de calamine, une quantité trop importante de ce composant peut nuire au rendement de la ligne de production. OneSteel a formé une équipe dont la mission est de réduire la quantité de calamine à un niveau raisonnable. Les membres de l'équipe ont choisi Minitab Statistical Software pour analyser les données et pour illustrer le succès de leur projet à l’aide de rapports statistiques et graphiques.

La problématique

Au cours des processus d'affinage et de transformation du produit final, le métal brut est transféré d'un site OneSteel à un autre. Pour fabriquer un brin, l'aciérie de Laverton lamine l'acier brut à chaud en une barre fine qui subit ensuite d'autres transformations. A la tréfilerie Geelong, les barres sont chauffées à une température plus faible, puis étirées à froid de manière à créer des brins métalliques présentant des diamètres et des propriétés mécaniques spécifiques aux besoins des différents clients.

Lorsque la quantité de calamine déposée sur les barres en acier provenant du site OneSteel de Laverton a eu des effets néfastes sur le rendement et la rentabilité de la tréfilerie, la société a exploité la démarche Six Sigma et la puissance de Minitab Statistical Software pour trouver une solution et démontrer ensuite la réussite du projet.

Sur le site de Laverton, l'acier est chauffé à des températures atteignant au moins 1 000 °C, puis est laminé avant d'être transformé. La barre ainsi obtenue passe dans des cuves d’eau où elle est refroidie et est ensuite acheminée vers une tête de filage pour former des anneaux. Ceux-ci sont alors placés sur un tapis roulant, refroidis et enfin entreposés en bobines.

La transformation à haute température réalisée dans l'aciérie provoque le dépôt d'oxyde de fer, que l'on appelle « calamine », à la surface des barres. La quantité de calamine dépend du type de laminoir utilisé, de la température de l'acier et de la durée pendant laquelle l'acier reste chaud. En raison de leur nature abrasive, les fines particules de poussière de la calamine réduisent nettement la durée de vie de la filière d'étirage et peuvent nuire à la qualité du produit final. Par conséquent, pour garantir une excellente qualité du fil d'acier produit à partir des barres, la calamine doit être éliminée. La tréfilerie de Geelong utilise un processus mécanique appelé décalaminage en pliage alterné, au cours duquel les barres passent sur une série de poulies. Le pliage exercé permet de détacher la calamine séchée sans endommager l'acier. Cependant, la quantité de calamine relevée sur les barres fabriquées par le site de Laverton étant largement supérieure au niveau accepté après un décalaminage mécanique, une baisse de rendement a été observée. Cet excès de calamine génère des coûts supplémentaires, notamment des frais liés au nettoyage et à l'élimination de la calamine, des frais de fonctionnement et de maintenance du système d'extraction de la calamine et des coûts indirects associés au faible taux de fonctionnement, à la durée de vie écourtée des filières, à l'utilisation accrue de lubrifiants et à la qualité amoindrie du produit final. En 2008, la tréfilerie de Geelong ayant dépensé 815 000 $ pour l'entretien, les lubrifiants et les filières, la réduction de la quantité de calamine a été considérée comme une véritable opportunité de réduction des coûts pour OneSteel.

La contribution de Minitab

Soutenus par Brian O’Connell, Brett Perrin, Black Belt Six Sigma, et Shanti Arangala, responsable de processus, ont lancé leur projet en août 2008 avec une équipe composée d'employés de la tréfilerie et de l'aciérie, notamment des directeurs techniques, des ingénieurs des procédés, des responsables de la qualité, un métallurgiste et des opérateurs.

S'appuyant sur les étapes DMAIC de la méthodologie Six Sigma (Définir, Mesurer, Analyser, Innover/Améliorer et Contrôler), l'équipe a étudié le processus de fabrication des fils dans sa globalité, puis a déterminé qu'une barre présentant une capacité de décalaminage inférieure à 95 % pouvait être considérée comme défectueuse. Les membres de l'équipe ont ensuite procédé à un échantillonnage des barres qui arrivaient sur le site de Geelong en provenance de Laverton.

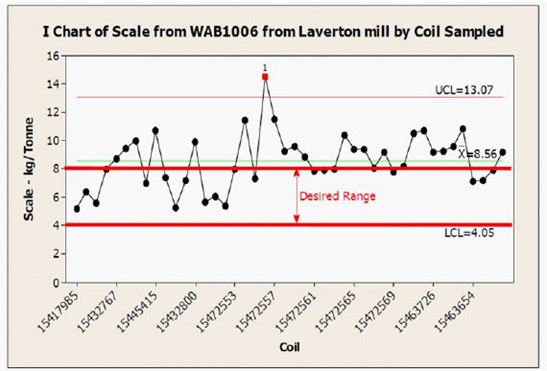

Après avoir mesuré la quantité de calamine sur les barres provenant de Laverton et analysé les données dans le logiciel de statistiques Minitab, l'équipe de projet de la société OneSteel a constaté que la quantité de calamine de 62 % des échantillons testés était beaucoup trop élevée.

Ils ont mesuré le poids de la calamine par rapport à celui du produit total (bobines de fils en acier) en kg/tonne. Le test a indiqué que le poids de calamine de 62 % des échantillons testés dépassait 7 kg/tonne, avec une importante variabilité pouvant atteindre 3 kg/tonne. Ces résultats démontrent une baisse de rendement évidente puisqu'une simple variation de 1 kg/tonne correspond à une perte de 75 000 $. Sur le site de Geelong, la perte annuelle liée à l'excès de calamine a été estimée à environ 220 000 $.

Tout au long du projet, les membres de l'équipe ont utilisé le logiciel de statistiques Minitab pour analyser leurs données et pour communiquer les résultats obtenus. Par exemple, ils ont utilisé le test t à 2 échantillons de Minitab pour mettre en évidence la différence de poids de la calamine entre différentes catégories de barres en acier, ainsi qu'une boîte à moustaches pour obtenir un aperçu visuel des informations.

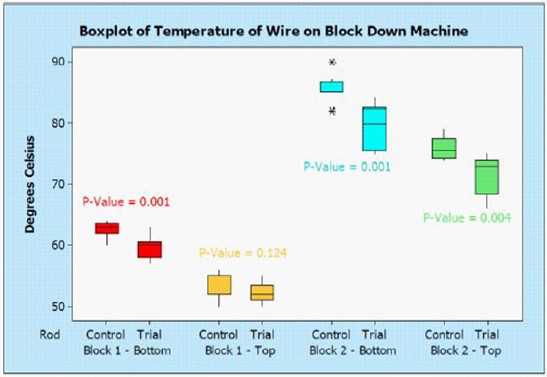

Une boîte à moustaches réalisée avec les données de température des appareils relevées lors des essais de test et de contrôle montre très nettement que des températures plus faibles ont été obtenues lors des essais.

Ils ont exploité la puissance de l’analyse de régression de Minitab pour interpréter la relation entre la température de la tête de filage et le poids de la calamine, et ont également tiré parti de la représentation en nuage de points pour visualiser cette relation.

Ils ont appliqué la fonction de densité de probabilité de Minitab aux données d'échantillonnage réelles, puis les ont comparées au résultat souhaité afin de déterminer les économies qu'il serait possible de réaliser avec une variation et un poids de calamine réduits.

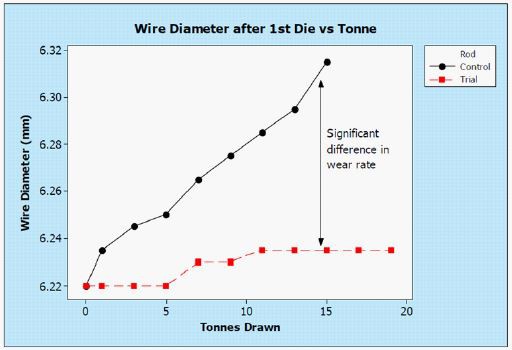

Grâce aux graphiques puissants du logiciel d’analyse Minitab, toutes les personnes impliquées dans le projet ont pu facilement déceler la différence au niveau de l'usure de la filière entre l'essai de test (rouge) et l'essai de contrôle (noir).

Le diagramme de Pareto a permis de démontrer les catégories de barre à l'origine des retards sur les machines à étirage. "Minitab permet non seulement de réaliser toutes ces opérations rapidement avec un minimum de manipulations des données, mais fournit également des graphiques clairs très utiles pour les présentations", souligne Brett Perrin.

La modification du processus de création des barres en acier à l'aciérie de Laverton n'étant pas envisageable, les membres de l'équipe ont cherché d'autres moyens de réduire la proportion de calamine dans le poids des barres et d'améliorer le rendement de la tréfilerie. Ils ont réalisé des expériences visant à tester certains facteurs, notamment les processus de refroidissement de l'aciérie, les procédés de décalaminage et d'étirage de la tréfilerie et les modes de fonctionnement des deux sites.

Tout d'abord, ils ont évalué les effets de différents paramétrages du tapis de refroidissement sur la quantité de calamine déposée sur une barre. Ils ont également mesuré les températures de la tête de filage et du bloc de tréfilage utilisés dans l'aciérie. L'analyse réalisée à l’aide du logiciel de statistiques Minitab a démontré une nette différence lorsque la température du tapis de refroidissement ést réduite de 30%.

Ils ont ensuite testé les effets des procédés d'étirage sur le rendement. Que ce soit pour les essais de test ou pour les essais de contrôle, l'équipe a utilisé de nouvelles filières, de nouveaux lubrifiants pour chaque filière et de nouvelles brosses pour l'appareil de décalaminage tout en maintenant une vitesse constante. Voici les résultats des essais de test réalisés avec les nouveaux paramètres : des températures moins élevées, un produit plus propre, des filières moins usées et une quantité de calamine moins importante. Un test de résistance a démontré qu'il n'existait aucune différence statistique entre la qualité du produit de test et celle du produit de contrôle.

En mesurant l'usure de la filière sur la machine à étirage, ils ont réalisé que les nouveaux paramètres avaient eu un impact considérable sur la durée de vie des filières d'étirage. Dans l'un des tests, avant qu'il ne débute, le diamètre d'étirage de la filière était de 6,22 mm. Après le traitement de 15 tonnes de fil avec la barre de contrôle, le diamètre de la filière atteignait presque 6,32 mm. L'usure de la filière de la chaîne de production qui utilisait la barre de test était bien moins importante : le diamètre était inférieur à 6,24 mm avec la même quantité de fil traité.

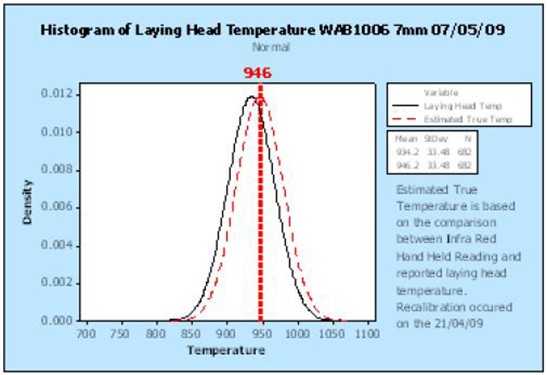

Les analyses des données collectées avant et après modification de la procédure d'étalonnage pour la tête de filage de l'aciérie de Laverton, révèlent l'impact des améliorations obtenues. Une estimation de température « réelle » plus précise garantit à l'aciérie que les quantités de calamine sur les barres sont acceptables.

Après avoir mis en œuvre diverses améliorations, l'équipe a utilisé le logiciel Minitab pour analyser le poids de la calamine et la température de la tête de filage pour un laminage de 7 mm de fil. Cette analyse a confirmé que l'aciérie pouvait produire des barres adaptées au décalaminage mécanique, avec une perte de rendement inférieure à celle constatée auparavant.

A l'aide du logiciel Minitab, l'équipe a créé des cartes de contrôle qui indiquent clairement les effets des essais réalisés dans l'usine. Ces cartes permettent de communiquer efficacement les résultats des essais aux responsables de processus.

Résultats

Grâce aux efforts de l'équipe, le processus de refroidissement de l'aciérie de Laverton a été amélioré. Les opérateurs peuvent désormais mieux contrôler la température de la tête de filage. L'analyse réalisée avec le logiciel de statistiques Minitab a mis en évidence une réduction considérable du poids de la calamine déposée à la surface des barres grâce à l'amélioration du processus de refroidissement.

Les histogrammes de Minitab, sur la droite, démontrent que l'amélioration de la procédure d'étalonnage de l'aciérie a permis de rapprocher la température réelle estimée de celle affichée par la tête de filage. La température de filage réelle a été réduite par rapport aux précédents laminages, ce qui a eu pour effet de minimiser la perte de rendement causée par la formation de calamine sur les barres.

Les nouvelles barres provenant du site de Laverton à destination de Geelong sont plus propres et d'une meilleure qualité. Grâce à la réduction de la quantité de calamine et à l'amélioration du rendement, OneSteel prévoit des économies annuelles avoisinant les 235 000 $ auxquelles s'ajoutent 40 000 $ économisés sur les coûts de main-d’œuvre et de consommables. La diminution de la calamine présente également des avantages pour l'exploitation en aval.

Les améliorations validées et leur bénéfice attesté, place à la phase de contrôle de la démarche DMAIC. A l'aide des cartes de contrôle du logiciel de statistiques Minitab, l'équipe verrouille les modifications apportées aux procédures et aux opérations de maintenance de manière à pérenniser les améliorations et à réaliser des économies similaires au cours des années à venir. Pendant ce temps, le comité Six Sigma de OneSteel envisage de nouvelles pistes d’amélioration de la qualité, à l’aide du logiciel d’analyse des données Minitab, pour optimiser l'efficacité et la rentabilité des opérations.

Organisation

OneSteel

Products Used

Minitab® Statistical Software

Presentation

- Fabricant et distributeur international d'acier et de produits finis en acier

- Siège social basé en Australie

- Chiffre d'affaires de 7,4 milliards de dollars australiens

- Plus de 11 500 employés dans le monde

Problematique

Réduire la calamine sur les barres en acier dont sont tirés les fils d’acier.

Produits Utilises

Minitab® Statistical Software

Resultats

- Economies annuelles supérieures à 275 000 $

- Diminution de l'usure des appareils

- Amélioration visible du produit