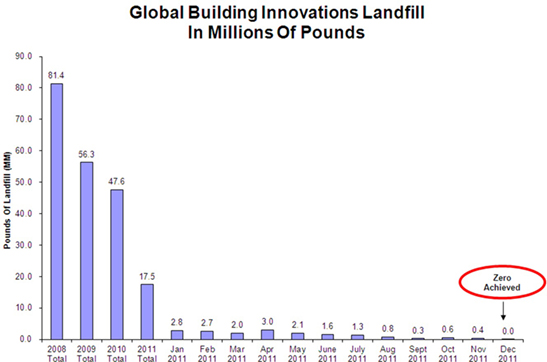

DuPont Building Innovations ayuda a las empresas constructoras a crear estructuras más eficientes y sostenibles, con productos avanzados que incluyen los sistemas de climatización DuPont™ Tyvek®, las superficies sólidas DuPont™ Corian®, las superficies de cuarzo DuPont™ Zodiaq®, y más. Este año agregaron una nueva innovación a la lista: redujeron a cero la cantidad de desechos de vertedero que generan. No fue una tarea sencilla: en 2008, Building Innovations produjo 81 millones de libras de desechos de vertedero en 15 lugares, un volumen equivalente a casi 16,000 automóviles o 1,000 camiones con remolque cargados. Dave Walter, gerente de negocios de DuPont Building Innovations para las Américas, estuvo al frente del equipo mundial de proyectos Six Sigma que alcanzó esta tasa de desechos de vertedero igual a cero. Walter, un black belt en Six Sigma acreditado, utilizó Minitab Statistical Software para analizar y dar sentido a la enorme cantidad de datos recolectados durante el proyecto.

Reto

DuPont estableció por primera vez sus metas ambientales hace más de 20 años, y hoy la empresa vincula esas metas directamente al crecimiento del negocio y al desarrollo de productos más seguros y más sostenibles. La unidad Building Innovations se propuso una meta muy ambiciosa: dentro de tres años, la división generaría cero desechos de vertedero en todas sus fábricas mundiales, mediante la reutilización o el reciclaje de todos los productos residuales.

Los desechos de DuPont™ Corian® que solían terminar en los vertederos, ahora se utilizan como piedras de paisajismo

El proyecto Cero Desechos de Vertedero era particularmente complejo porque incluía sitios de socios independientes, donde por lo general se fabrican productos no sólo para DuPont, sino también para otras empresas. Esto significaba que el equipo del proyecto tenía que afrontar el desafío de eliminar todos los desechos de vertedero relacionados con la fabricación de productos, así como los no relacionados. El proyecto abarcó 15 fábricas e instalaciones de socios ubicadas en diferentes partes del mundo, incluidas instalaciones en Buffalo, Nueva York; Thetford, Quebec; Ulsan, Corea del Sur; Utsonomiya, Japón; Guangzhou, China; Luxemburgo; y ocho sitios de terceros en Estados Unidos.

Residuos de manufactura, materia prima inutilizable, sobrantes de productos, residuos de construcción e incluso los desechos del comedor, todos estaban dentro del alcance del proyecto. “En total, teníamos que estar atentos a más de 30 flujos de residuos diferentes”, comenta Walter. “Para cada flujo, teníamos que determinar lo siguiente: ¿Por qué es desecho? ¿De dónde proviene? ¿Cuáles son los componentes? Y finalmente, ¿qué podemos hacer con esto y cómo podemos cambiar el proceso?”

Debido al amplio alcance del proyecto, el equipo tenía que recolectar una gran cantidad de datos para ayudar a DuPont y a sus socios a repensar y rediseñar los procesos de Building Innovations. “Lo que hicimos primero fue definir lo que estábamos haciendo”, explica Walter. “Medimos las entradas, las salidas y el flujo de residuos de nuestros procesos. Utilizamos el método Six Sigma llamado DMAIC, que son las siglas [en inglés] de Definir, Medir, Analizar, Mejorar y Controlar”.

Cómo ayudó Minitab

La metodología Six Sigma se utilizó durante los tres años del proyecto, de modo que las características disponibles en Minitab, el software de herramientas estadísticas que se ha utilizado para analizar los datos de prácticamente todos los grandes proyectos Six Sigma implementados en el mundo, eran las ideales para ayudar al equipo a alcanzar sus metas. El enfoque basado en datos fue decisivo porque permitió al equipo entender no sólo cuánto residuos se estaban produciendo, sino también dónde y por qué se generaban los flujos de residuos. “Utilizamos Minitab para ayudarnos a identificar los pasos presentes en los flujos de residuos”, señala Walter. “Como recolectamos datos en diferentes sitios, usamos Minitab para realizar la regresión lineal y otros análisis, y creamos gráficas de caja, histogramas y otras representaciones gráficas para poder ver claramente lo que nos indicaban nuestros datos”.

El equipo alcanzó su meta de cero desechos de vertedero en el último mes de su cronograma de tres años. Hoy en día, una enorme cantidad de material que solía terminar en los vertederos se reutiliza o se recicla.

El equipo examinó cada lugar detenidamente para establecer exactamente qué cantidad de cada tipo de residuos se generaba allí, de dónde salía, por qué se producía y cuánto material de cada flujo de residuos se podía eliminar, reutilizar o reciclar. “Hicimos muchos análisis DOE factoriales en Minitab para examinar los valores de calidad versus tiempo de producción y residuos”, indica Walter. “Analizamos nuestros datos en Minitab para determinar cómo cambiar un proceso para reducir los residuos, asegurándonos de no afectar la calidad de nuestros productos”.

A lo largo del proyecto, el equipo encontró formas sorprendentes de reducir la cantidad de “residuos” generados. “Encontrar cosas que podíamos vender fue una sorpresa muy agradable”, dice Walter. “Por ejemplo, ahora podemos vender cosas tales como piedras de paisajismo hechas de residuos de Corian® que antes habrían sido arrojados a la basura”.

Resultados

El equipo alcanzó su meta de cero desechos de vertedero en el último mes de su cronograma de tres años. “Los últimos 2 millones de libras de todo el mundo fueron los más difíciles”, señala Walter. “Pero hoy en día, una enorme cantidad de material que solía terminar en los vertederos se reutiliza o se recicla”.

La lista de subproductos útiles que el equipo de Walter rescató de los procesos de Building Innovations es impresionante. Por ejemplo, los materiales de desecho de Corian® resultaron ser de gran utilidad. “Recortamos cada hoja que hacemos, de modo que obtenemos residuos naturales provenientes de este proceso”, comenta Walter. “También hay material de transición que se crea cuando cambiamos de un color de material al siguiente. Ahora, en lugar de ponerlos en un vertedero, podemos moler muchos de nuestros residuos de hojas y reutilizarlos en nuestro producto de primera calidad. También podemos triturar los trozos restantes para su uso como rocas de drenaje.”

Y la lista no termina allí. El residuo arenoso de los procesos de manufactura de Corian® y Zodiaq® se utiliza como relleno de reemplazo en el concreto. Los recortes de las envolturas y tapajuntas Tyvek® se reciclan para producir material de primera calidad. Las paletas de embalaje se reparan, reutilizan o se transforman en lechos para animales. La película de la cinta transportadora se funde y se utiliza para hacer adhesivos. Incluso los desechos del comedor de las instalaciones de Building Innovations se reciclan para hacer lechos para lombrices o se convierten en energía.

Aparte de los beneficios ambientales, este proyecto también produjo beneficios financieros. Sorprendentemente, el equipo alcanzó su misión sin incurrir en gastos de capital. Y en tan sólo un año, Building Innovations obtuvo 2.2 millones de dólares con la venta de subproductos a nivel mundial, además de contabilizar 400,000 dólares en ahorros de costos.

DuPont Building Innovations recibió el primer Premio a la Sostenibilidad del Proveedor otorgado por el grupo de Desarrollo de Restaurantes en EE.UU. de McDonald’s® por su logro de cero desechos de vertedero. Asimismo, aprovechando el compromiso de la empresa con la sostenibilidad, el equipo de comercialización de Building Innovations está encontrando maneras de aumentar las ventas entre los consumidores que se preocupan por el medio ambiente.

Ahora, tras alcanzar su meta de cero desechos de vertedero, el equipo de proyectos continúa utilizando Minitab para analizar sus datos. “Minitab es importante en nuestro proceso de auditoría”, afirma Walter. “Cada semana verificamos nuestros números, asegurándonos de que los materiales adecuados vayan a los contenedores adecuados, y utilizamos las gráficas de control, los histogramas y otras herramientas de Minitab para dar sentido a los datos que recolectamos. Minitab es muy eficaz y fácil de usar, y cuando uno tiene preguntas sobre la información de entrada y salida de un análisis o un método en particular, la claridad que nos ofrece Minitab es realmente muy útil”.

Sin embargo, señala Walter, uno de los indicadores del éxito del equipo se puede detectar fácilmente incluso sin la ayuda de Minitab Statistical Software: “Ya no vemos camiones entrando a nuestras plantas para recoger desechos de vertedero”.

ORGANIZACIÓN

DuPont Building Innovations

REVISIÓN GENERAL

- Una de las 13 unidades de negocio de DuPont

- Fabricantes de DuPont™ Tyvek®, Corian® y otras soluciones para el área de la construcción

- Una de las primeras empresas en establecerse metas ambientales

RETO

Eliminar todos los desechos de vertedero de 15 instalaciones ubicadas en diferentes parte del mundo

PRODUCTOS UTILIZADOS

Minitab® Statistical Software

RESULTADOS

- Redujo 81 millones de libras de desechos de vertedero a 0 en tres años

- Ganó 2.2 millones de dólares con las ventas de subproductos

- Contabilizó 400,000 dólares en ahorros de costos

- Alcanzó su misión sin gastos de capital