Seit über 50 Jahren setzt sich die USC Consulting Group (USCCG) für Operational Excellence ein. Ihre Mission ist dabei, echten Mehrwert durch eine Optimierung der Finanzperformance zu schaffen. Die USCCG unterstützt Unternehmen dabei, ihr Potenzial zu realisieren, indem Prozesse und Abläufe in der gesamten Lieferkette verbessert werden. Wenn die USCCG Lösungen für die Probleme ihrer Kunden erarbeitet, sind die Lösungen von Minitab eine unverzichtbare Rolle, und sie bleiben ein wichtiger Baustein, um die erzielten Ergebnisse langfristig beizubehalten.

Die Herausforderung

Wenn Sie mit dem Befüllen von Fertigverpackungen zu tun haben, wissen Sie, wie wichtig die Kontrolle der Füllprozesse ist. Eine Überfüllung bedeutet praktisch, dass Sie Ihren Kunden bares Geld schenken. Bei großen Volumina können auf diese Weise jedes Jahr Hunderttausende von Dollar zusammenkommen. Eine Unterfüllung kann durch Strafgebühren und Reputationsverlust sogar noch teurer werden.

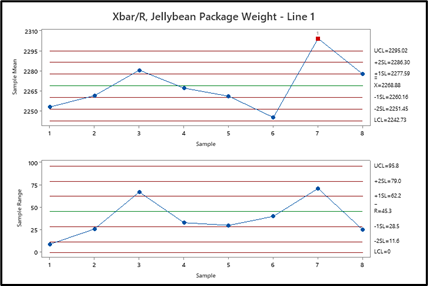

Beim Befüllen von Verpackungen ist das oberste Ziel, die gesetzlichen Vorgaben zu erfüllen und die Nennfüllmengen von verpackten Gütern einzuhalten. Einfach ausgedrückt muss das Füllgewicht einer Einheit im Rahmen einer maximal zulässigen Abweichung über einem angegebenen Mindestwert liegen. Das durchschnittliche Füllgewicht muss immer der angegebenen Nennfüllmenge entsprechen oder darüber liegen.

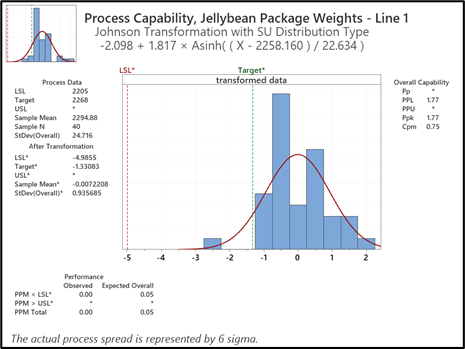

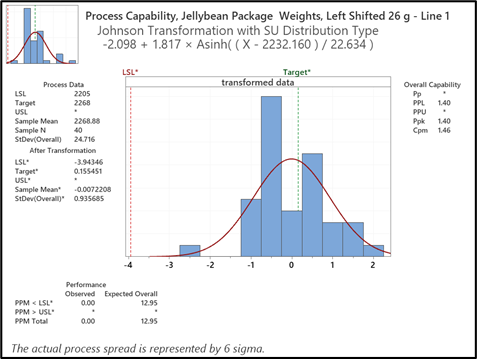

In vielen Unternehmen wird heute davon ausgegangen, dass eine Überfüllung die einzige Möglichkeit ist, Strafen zu vermeiden und die Kundenloyalität zu erhalten. Dabei ist das Ziel, so nah wie möglich an die angegebene Nennfüllmenge zu kommen, ohne sie zu unterschreiten. Dies ist ein durchaus vernünftiger Ansatz, doch viele Unternehmen haben bei der Umsetzung Schwierigkeiten. Liegt dies vielleicht daran, dass sie die Prozessfähigkeit nicht richtig beurteilen können? Oder setzen sie nicht die richtigen Werkzeuge und Verfahren ein, z. B. Lean, Six Sigma oder bestimmte Technologien, um die Streuung zu verringern und die Prozesse unter Kontrolle zu halten? Vielleicht liegt es auch einfach an der Arbeitsausführung. Vermutlich treffen alle Antworten zu einem gewissen Grad zu.

Durch das Minimieren und Kontrollieren der Streuung beim Füllgewicht und durch statistische Modellierung können erhebliche Einsparungen erzielt werden. Minitab ist die erste Wahl zum Optimieren des Füllgewichts und hat Kunden in einer Vielzahl von Branchen dabei helfen können, durch Reduzieren der Überfüllung Millionen von Dollar einzusparen.

Einsatz von Minitab

Die Organisation

- Unternehmensberatung mit Schwerpunkt im Bereich Prozessverbesserung

- Unternehmenszentrale in Tampa, FL (USA)

- Rund 200 Mitarbeiter

Die Herausforderung

Beim Befüllen von Verpackungen ist das oberste Ziel, die gesetzlichen Vorgaben zu erfüllen und die Nennfüllmengen von verpackten Gütern einzuhalten. Das Füllgewicht einer Einheit muss über einem vorgegebenen Mindestwert liegen, während das durchschnittliche Füllgewicht der angegebenen Nennfüllmenge entsprechen oder darüber liegen muss und sie niemals unterschreiten darf.

Verwendete Produkte

Minitab® Statistical Software

Ergebnisse

- Die Überfüllung von Süßwarenverpackungen wurde um über 50 % reduziert.

- Pro Jahr konnten über 1,2 Millionen Dollar Materialkosten eingespart werden.