A OneSteel fabrica e distribui mais de 40.000 produtos para cerca de 30.000 clientes dos mercados de construção, fabricação, armazenamento, mineração e agrícola. Nas instalações de toda a Austrália, a empresa faz produtos que variam de espessos feixes a finos fios de aço. A OneSteel descobriu que uma de suas instalações estava produzindo hastes com uma grande variação na quantidade de "película", óxidos de ferro formados quando a superfície do ferro quente reage com oxigênio do ar durante o processamento. É necessário remover a película antes de outros processamentos, para impedir o desgaste de equipamentos caros e evitar defeitos no produto final. Um pouco dessa película é inevitável, mas o excesso dela resulta em perda significativa de produção. A OneSteel atribuiu uma equipe para reduzir a película em barras a um nível aceitável. Os membros da equipe confiaram no Minitab Statistical Software para analisar os dados e demonstrar o sucesso do projeto.

Desafio

O metal bruto da OneSteel viaja de uma instalação para a outra e é refinado em processado em um produto final. Para produzir um granulador de fios, o moinho de barras Laverton da empresa processa o aço bruto vermelho quente em uma barra fina, que é processada novamente depois. No Moinho de Fios Geelong, essas barras são aquecidas a uma temperatura bem mais baixa e depois resfriadas por meio de matrizes de resfriamentos para criar cordões de fios com diâmetros e propriedades mecânicas específicas.

Quando a quantidade de "calamina" na barra de aço do Moinho de Barras de Laverton da OneSteel começou a afetar a produção e o lucro do moinho de fio da empresa, a empresa usou o Six Sigma e a eficiência do Minitab Statistical Software para encontrar soluções e demonstrar seu sucesso.

Para fazer uma barra em Laverton, o aço é aquecido a temperaturas de pelo menos 1038° C e depois laminado. A barra então viaja por caixas de água, onde é resfriada por uma aplicação superficial de água quando percorre o moinho. Em seguida, a barra é conduzida a uma extremidade de assentamento, onde é formada em padrão de anéis. Esses anéis são colocados em uma esteira em movimento, onde são resfriados ainda mais e acumulados em bobinas.

O processamento de alta temperatura no moinho da barra faz com que óxidos de ferro, chamados de "calamina", se formem na superfície da barra. Os níveis dessa película variam, dependendo do tipo de moinho de laminação usado, da temperatura do aço e do tempo que permaneceu aquecido. A natureza abrasiva das partículas de poeira da película fina reduz a vida da matriz de resfriamento e pode resultar em um produto inferior. Portanto, para produzir fio de aço a partir da barra, é necessário antes remover a película. O moinho de fios Geelong usa um processo mecânico chamado de desencrustamento reverso em arco, em que as barras passam por uma série de feixes. Os arcos fazem com que a película quebradiça fique solta e caia, sem prejudicar o aço flexível, mas o nível de película nas barras de Laverton eram sempre bem acima do nível desejado para o desencrustamento mecânico, e o resultado era queda de produção. Custos adicionais do excesso de película incluem a despesa de limpeza e descarte, custo associado à execução e manutenção do sistema de extração de película e custos potenciais de reduzir as taxas de execução, redução da vida da matriz de resfriamento, mais uso de lubrificante e menos qualidade de produto. Considerando que em 2008 o Moinho de Fios de Geelong gastou US$ 15.000 em limpeza, lubrificante e matrizes, a redução na quantidade de película das barras que chegam tinha potencial para criar enormes economias para a OneSteel.

Como o Minitab ajudou

O Black Belt em Six Sigma Brett Perrin e o dono do processo, Shanti Arangala, com o apoio do campeão, Brian O’Connell, começaram seu projeto em agosto de 2008. A equipe compreendia membros dos moinhos de barra e fios, incluindo engenheiros técnicos, engenheiros de processo, profissionais de qualidade, um metalúrgico e operadores de equipamento.

Usando a metodologia DMAIC (Definir, Medir, Analisar, Aprimorar e Controlar), a equipe do projeto analisou todo o processo de fabricação do fio e definiu que uma barra seria considerada defeituosa se tivesse uma taxa de capacidade de desencrustamento menor que 95%. Em seguida, eles continuaram a testar as barras que chegavam ao Moinho de Fios de Geelong da Laverton.

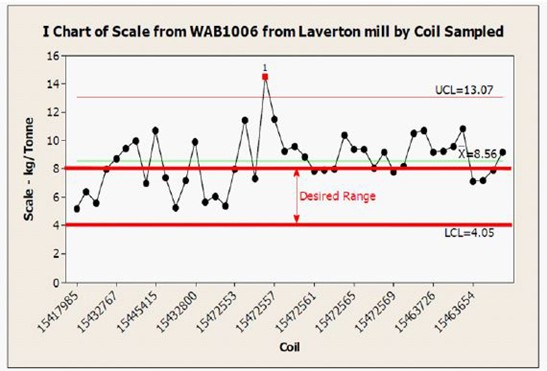

Quando a equipe de projeto da OneSteel mediu a película em barras do moinho de Laverton e analisou seus dados no Minitab, descobriram que 62% das amostras testadas tinha inaceitáveis níveis de película.

A equipe mediu o peso da película como uma proporção do produto total (bobinas de barra de aço) em kg/tonelada Eles descobriram que 62% das amostras que testaram excediam 7 kg de película por tonelada, com variação significativa de 3 kg por tonelada. Isso resulta em uma perda de produção significativa, por uma variação de apenas 1 kg por tonelada custaria US$ 75.000 em produção. Na fábrica de Geelong , a perda estimada com o excesso de película foi de cerca de US$ 220.000 por ano.

Em todo o projeto, membros da equipe recorreram ao Minitab para analisar os dados e comunicar a relevância de suas descobertas. Por exemplo, eles usaram o teste t de 2 amostras do Minitab para provar a diferença em pesos de película entre graus de barras de aço, mas também usaram um diagrama de caixa para exibir as informações visualmente.

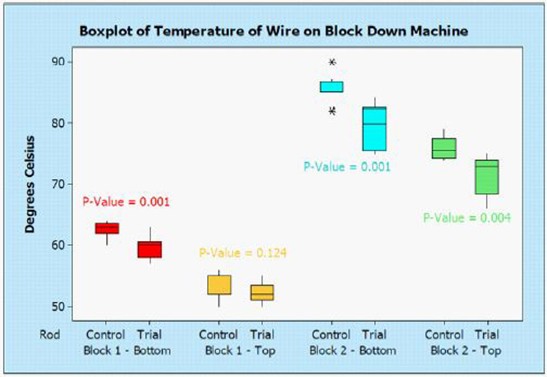

Um diagrama de caixa dos dados da temperatura dos equipamentos em condições de teste e controle mostra nitidamente as temperaturas mais baixas obtidas nas operações de teste.

Eles usaram a eficiente análise de regressão do Minitab para revelar a relação entre a temperatura da extremidade de assentamento e o peso da película e usaram o gráfico de dispersão do software para mostrar a relação visualmente.

A equipe também aplicou a função de densidade de probabilidade do Minitab para fazer uma amostragem real de dados e compará-los com um resultado desejado, a fim de determinar economias potenciais que poderiam ocorrer como resultado de uma variação reduzida e na redução dos pesos da película.

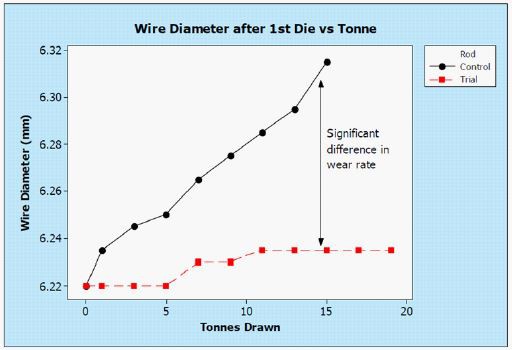

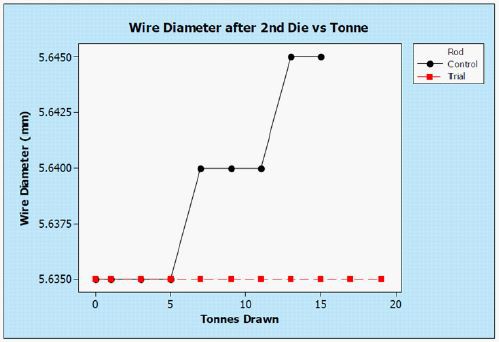

Os eficientes gráficos do Minitab facilitaram para todos do projeto a observação da diferença no desgaste das matrizes de resfriamento entre a operação de teste (vermelha) e a de controle (preta).

A análise de Pareto determinou quais níveis de barra estavam causando atrasos nas máquinas de laminagem. “O Minitab fazia isso muito rapidamente e com manipulação de dados limitada, além de ter gráficos muito claros, que são uma ferramenta de comunicação eficiente nas apresentações", afirma Perrin.

A alteração nas características da alimentação usada para criar barras de aço no Moinho de barras de Laverton não era uma opção, portanto a equipe procurou outras formas de reduzir a porcentagem de película na barra e aumentar a produção do moinho de fios. Eles fizeram experimentos para testar fatores que incluíam os processos de resfriamento usados no moinho de barras, as práticas de desencrustamento usadas no moinho de fios e parâmetros operacionais nos dois moinhos.

Primeiro, eles fizeram um teste para avaliar os efeitos do parâmetro da esteira de resfriamento na quantidade de película na barra. Também mediram as temperaturas do bloco da fieira e da extremidade de assentamento do moinho de barras. A análise do Minitab revelou uma diferença significativa quando a temperatura de reforma da esteira de resfriamento foi reduzida em 30%.

Depois, eles testaram os efeitos dos métodos de estiramento na produção. Para a execução do controle e do teste, a equipe configurou linhas de produção com novas matrizes de resfriamento, novo lubrificante para cada matriz, novas escovas na unidade de desencrustamento e manteve a velocidade consistente. A execução usando os parâmetros de teste resultou em temperaturas mais baixas, produtos mais limpos, menos desgaste da fieira e menos película visível. Um teste de força não mostrou diferença estatística entre a qualidade do produto experimentado e o produto de controle.

Eles mediram o desgaste da matriz na máquina de estiramento de fio e descobriram que os novos parâmetros afetavam significativamente a vida das matrizes de estriamento a fio. Em um teste, o diâmetro do fio de uma matriz foi de 6,22 mm no começo da execução. Depois da execução de 15 toneladas de fio usando a barra de controle, a matriz de resfriamento tinha atingido um diâmetro de quase 6,32 mm. O desgaste da matriz que usava a barra de teste foi significativamente menor: depois de 15 toneladas, o diâmetro era de menos de 6,24 mm.

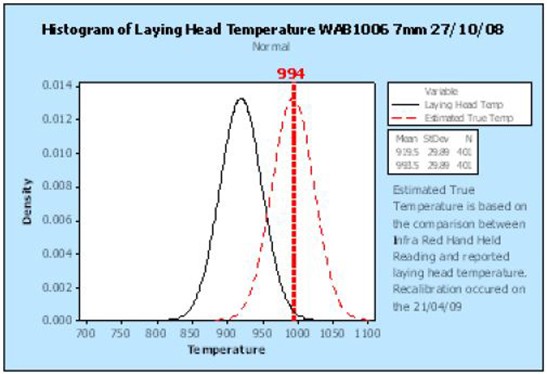

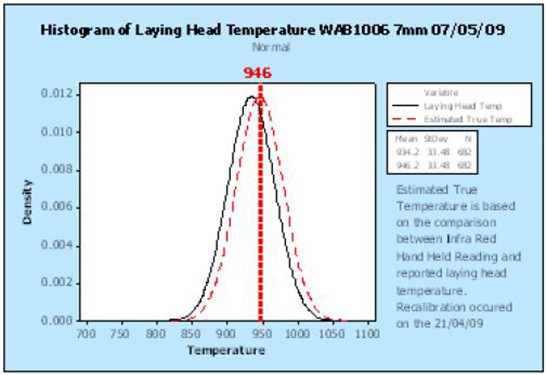

As análises dos dados coletados antes e depois revelam o impacto dos aprimoramentos para o procedimento de calibragem para a extremidade de assentamento do Moinho de barras de Laverton. As estimativas de temperatura "verdadeira" mais precisa ajudam a garantir que os níveis de película das barras estejam em limites aceitáveis.

Depois da implementação de vários aprimoramentos, a equipe usou o Minitab para analisar o peso da película e a temperatura da extremidade de assentamento para uma laminação recente de fio de 7 mm. A análise do Minitab confirmou que o moinho de barra é capaz de produzir barras adequadas para desencrustamento mecânico, com perda de produção bem menor para película do que no passado.

Usando o Minitab, a equipe criou gráficos de controle que mostraram claramente o efeito dos testes realizados na fábrica. Essa foi uma forma eficiente de comunicar o resultado dos testes aos proprietários do processo.

Resultados

Os esforços da equipe aprimoraram o processo de resfriamento no Moinho de Barra de Laverton. Os operadores agora têm melhor controle da temperatura da extremidade de assentamento e a análise do Minitab confirmou que o processo de resfriamento aprimorado reduziu significativamente o peso das películas da barra.

Os histogramas do Minitab à direita mostram como o aprimoramento do procedimento de calibragem do moinho de barras aproximou a temperatura "verdadeira" estimada e a relatada pela extremidade de assentamento. Isso resultou em uma redução em temperaturas reais de assentamento em comparação a laminações anteriores, e essa redução na temperatura de assentamento é o principal condutor na redução da perda de produção de películas de moinhos de barras do cliente.

A nova barra de Laverton é um produto bem mais limpo, visivelmente superior para o Moinho de Fios Geelong. Como resultado da redução na quantidade de película e mais produção, a OneSteel antecipa a economia de cerca de US$ 235.000 anuais, além de economias de US$ 40.000 em mão de obra e artigos de consumo. A redução da película tem outros benefícios no processo.

Com a confirmação dos aprimoramentos, a equipe de projetos da OneSteel entrou na fase de Controle do processo de DMAIC. Eles estão usando os gráficos de controle do Minitab para inserir as alterações que fizeram nos procedimentos e atividades de manutenção, facilitando a manutenção do aprimoramento e assegurando que as economias se sustentem com os anos. Enquanto isso, o escritório de Six Sigma da OneSteel está procurando novas formas de aplicar o poder do aprimoramento de qualidade e o Minitab Statistical Software para aumentar a eficiência e o lucro em todos os cantos de suas operações globais.

ORGANIZAÇÃO

OneSteel

VISÃO GERAL

- Fabricante global e distribuidor de aço e produtos finais de aço

- Sede na Austrália

- Receita de 7,4 bilhões de dólares australianos

- Mais de 11.500 funcionários em todo o mundo

DESAFIO

Diminuir a "calamina" de barras de aço usadas para criar fio.

PRODUTOS USADOS

Minitab® Statistical Software

RESULTADOS

- Economia de mais de US$ 275.000 por ano

- Diminuição no desgaste dos equipamentos

- Produto visivelmente melhor