Há mais de 50 anos, a Bobcat Company é líder mundial em design, fabricação e distribuição de equipamento compacto, incluindo carregadeiras e escavadoras compactas. O equipamento da Bobcat é usado em vários setores, entre eles agricultura, construção, escavação, paisagismo e aluguel de equipamento. Além de ter a mais extensa rede de distribuição de equipamentos compactos do mundo, a empresa é a maior fabricante de Dakota do Norte. Em uma de suas fábricas, a Bobcat utiliza lasers para cortar peças detalhadas de grandes chapas de aço. Essas peças precisam ter bordas suaves, sem rebarbas ou buracos. O processo de usinagem a laser produzia uma qualidade aceitável a uma taxa aceitável, mas ainda poderia ser melhorado e, mesmo tendo vários lasers nas instalações, ainda era preciso terceirizar trabalhos a laser. Jim Rose, um Black Belt Master certificado da Bobcat, decidiu melhorar o processo de corte a laser. O seu objetivo era determinar configurações que aumentassem a velocidade das máquinas e, ao mesmo tempo, melhorassem a qualidades das peças. O projeto dependia decisivamente da coleta eficiente e da análise completa dos dados e da compreensão dos resultados. Rose usou o Minitab Statistical Software para realizar essas tarefas.

Desafio

Rose resolveu encontrar um "ponto ideal" que proporcionasse um processamento mais rápido a laser e uma melhor qualidade de corte. Os riscos eram altos. Melhorar a velocidade de produção 15%, em média, seria o equivalente a "economizar" um laser adicional, uma vez que a instalação de cada um custa aproximadamente US$ 1 milhão. Aumentar a produção dos sete lasers existentes também diminuiria a quantidade de horas terceirizadas. Além disso, como a fábrica terceirizava uma boa parte do seu trabalho a laser, voltar a realizar alguns desses trabalhos internamente renderia economias substanciais.

O aumento da produção de sete máquinas de corte a laser, como esta, nas instalações da Bobcat diminuiria a quantidade de horas terceirizadas, o que geraria uma economia substancial.

O processo de corte a laser da Bobcat usava alta velocidade para cortes longos e retos e baixa velocidade para cortes pequenos e ângulos. Encontrar configurações que permitissem aumentar uma dessas velocidades de corte ou ambas, melhorando, ao mesmo tempo, a qualidade de corte, poderia aumentar a capacidade da fábrica consideravelmente, trazendo de volta trabalho que era produzido fora, além de reduzir custos.

Ao estudar o processo, Rose identificou vários fatores que poderiam afetar o seu desempenho. Esses incluíam potência (em watts), a porcentagem do tempo de corte em que o feixe do laser ficava realmente ativado (em serviço), a taxa de alimentação para a velocidade alta de corte, a taxa de alimentação para a velocidade baixa de corte, a quantidade de combustível usada na tocha do laser (pressão de gás auxiliar), a largura do bocal que controla o feixe e a distância do foco do bocal até a superfície de corte. Agora, o seu desafio era identificar quais desses fatores tinham o maior impacto sobre o desempenho e, depois, encontrar as configurações do processo que aumentassem a velocidade e a qualidade do produto.

Como o Minitab ajudou

É aqui que entram os recursos de Design de Experimentos (DOE) do Minitab Statistical Software. Um experimento projetado é uma série de ensaios, ou testes, em que você ajusta múltiplas variáveis. Trata-se de um modo eficiente de melhorar um processo porque é possível alterar e avaliar mais de um fator ao mesmo tempo e, depois, usar análises estatísticas para obter resultados significativos. O Minitab pode ajudá-lo a determinar quais fatores são mais importantes e a entender como eles interagem e orientam o processo. Munido desse conhecimento, você poderá encontrar as configurações de fatores que produzem o desempenho ideal do processo.

A primeira tarefa de Rose foi selecionar e quantificar a resposta correta. Melhorar, ou pelo menos manter, a qualidade das peças produzidas a uma maior velocidade era um objetivo principal, portanto, ele selecionou a qualidade de corte como a resposta crítica. Um "ensaio" experimental consistiria em cortar uma chapa de aço. A qualidade de corte seria classificada em uma escala de 1 a 5, com 5 sendo um corte perfeito. Para estabelecer uma linha de base, Rose fez uma análise preliminar das peças cortadas com as configurações existentes, que mostraram que o processo estava produzindo cortes com uma pontuação média de 4.

Um operador de laser que estava entusiasmado para ajudar a descobrir configurações mais rápidas se ofereceu para avaliar as peças produzidas em cada ensaio. Como qualquer pesquisador, Rose precisava se certificar, antes do início do experimento, de que poderia confiar na precisão do sistema de medidas. Ele usou o Minitab para realizar uma análise de concordância por atributos, que demonstrasse se o operador poderia avaliar a qualidade de corte de forma consistente e precisa, de acordo com os padrões estabelecidos. Com base nos resultados da análise, um operador de laser foi selecionado como o único avaliador. Ele também pôde utilizar um sistema de pontuação mais preciso que incorporava incrementos de ¼ (0,25) em vez dos números inteiros usados anteriormente. Isso melhorou a capacidade da coleta de dados.

Com os fatores, a resposta crítica e um método confiável de coleta de dados em vigor, Rose estava pronto para projetar seu experimento. Ele sabia que o design de experimentos fatoriais permitiria que estudasse os efeitos de vários fatores no processo, mas precisava encontrar o tipo de design fatorial que produziria resultados confiáveis com o mínimo de ensaios experimentais. Ele usou o Minitab para explorar suas opções e identificar a melhor.

Uma opção foi um experimento fatorial completo, uma abordagem muito meticulosa que mede respostas em todas combinações dos níveis de fatores. Mas essa opção pode exigir um número proibitivo de ensaios. Por exemplo, um design fatorial completo de dois níveis com 5 fatores exige 32 ensaios. Considerando que um pesquisador pode desejar adicionar réplicas posteriormente, ou repetir os ensaios várias vezes, na maioria dos casos, um experimento fatorial completo não é uma opção viável.

Em vez disso, Rose examinou os designs fatoriais fracionais, que reduzem o número de ensaios para um tamanho gerenciável ao excluírem algumas combinações de níveis de fatores, mas que ainda assim produzem uma análise confiável dos fatores. Os ensaios realizados são um subconjunto selecionado, ou uma fração, do design fatorial completo. Mas não executar todas as combinações de níveis de fatores significa que alguns efeitos ficam confundidos e não podem ser estimados separadamente dos demais efeitos. Portanto, para alcançar resultados significativos, é preciso escolher a fração cuidadosamente. Para facilitar o processo, o Minitab exibe uma tabela de aliases que especifica os padrões de confundimento.

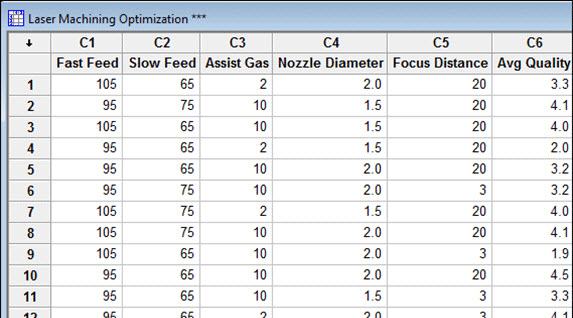

Para este experimento inicial, Rose usou o Minitab para criar um design fatorial de ½ fração que exigiu apenas 16 ensaios (Figura 1), mas ainda assim permitiu que ele estimasse os efeitos dos fatores e das interações de dois fatores. Rose também replicou os 16 ensaios 3 vezes para melhorar a capacidade da coleta de dados, aumentando, assim, a probabilidade do experimento de identificar uma diferença significativa.

As ferramentas de design de experimento do Minitab Statistical Software facilitam a seleção, a configuração e a análise dos resultados dos experimentos projetados.

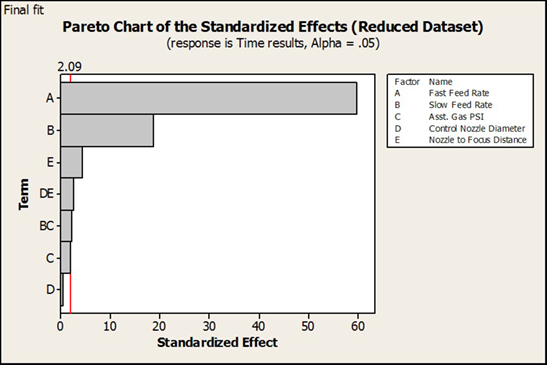

Este primeiro experimento descobriu que a taxa de alimentação da velocidade alta e a taxa de alimentação da velocidade baixa eram os determinantes mais importantes da velocidade do processo e, mais importante, demonstrou que taxas de alimentação mais rápidas eram viáveis (Figura 2).

O experimento inicial de Rose demonstrou que as taxas de alimentação, tanto em velocidades altas como baixas, foram os principais determinantes da velocidade geral do processo. Ele usou essas informações para projetar experimentos de acompanhamento, de forma a otimizar as configurações do processo para a qualidade das peças em velocidades mais altas.

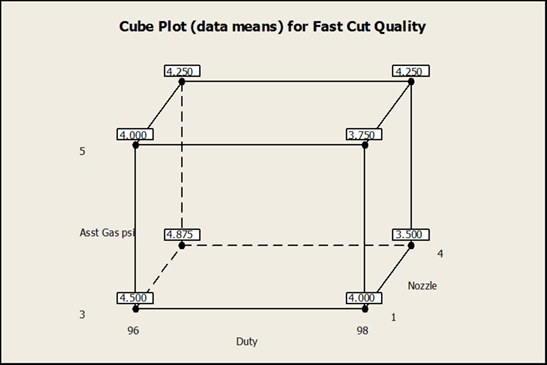

O experimento de acompanhamento de Rose concentrou-se na procura das melhores configurações dos três fatores importantes restantes para melhorar a qualidade de corte na maior velocidade. Um diagrama de cubo de resultados (Figura 3) mostrou a melhor qualidade da superfície de corte à baixa pressão de gás auxiliar e em serviço e um alto nível de foco do bocal quando a velocidade foi aumentada. Isso também indicou que a qualidade de corte esperada era superior ao padrão de 4,0 nas configurações antigas.

Um diagrama de cubo mostrou a mais alta qualidade de corte na baixa pressão de gás auxiliar e em serviço e um alto nível de foco do bocal, com uma qualidade esperada de corte superior ao padrão de 4,0 nas configurações antigas.

Resultados

Os três experimentos projetados que Rose usou para avaliar o processo de corte a laser produziram excelentes resultados. Os experimentos estabeleceram uma definição aprimorada de qualidade de borda usinada e identificaram configurações otimizadas que melhoraram as taxas de produção do processo em mais de 20% em todos os produtos. Aumentar a produção dos 7 lasers existentes eliminou a necessidade de comprar máquinas a laser adicionais, economizando mais de US$ 500,000. O aumento também eliminou mais de 2.000 horas que teriam sido terceirizadas. No total, os resultados dos experimentos que Rose projetou e analisou com o Minitab Statistical Software tiveram um impacto potencial total superior a US$ 1.000.000.

ORGANIZAÇÃO

Bobcat Company

VISÃO GERAL

- Fabricante líder de equipamentos compactos industriais, agrícolas e de construção

- Sede em West Fargo, Dakota do Norte

- Aproximadamente 1.000 revendedores da Bobcat em 90 países

DESAFIO

Aumentar a velocidade e a qualidade do processo de corte a laser de peças de aço.

PRODUTOS USADOS

Minitab® Statistical Software

RESULTADOS

- Melhorou as taxas de produção do processo em mais de 20%.

- Estabeleceu uma definição aprimorada de qualidade de borda usinada.

- Eliminou a necessidade de comprar máquinas a laser adicionais, economizando mais de US$ 500.000.

- Eliminou 2.000 horas de trabalho terceirizado para empreiteiros.

- Impacto potencial total superior a US$ 1 milhão.