식음료 산업의 글로벌 선두 기업인 Tate & Lyle은 옥수수 및 타피오카를 비롯한 여러 원료를 음식에 맛과 질감과 영양소를 더하는 재료로 변화시켜 "음식을 탁월하게 만드는" 인상적인 성과로 오래 전부터 인정을 받아 왔습니다. 미국에서 가장 유명한 이 회사의 제품 중 하나는 SPLENDA® Sucralose 감미료입니다.

옥수수당 정제 공정에 문제가 발생하자 Tate & Lyle은 Minitab 소프트웨어를 선택하여 도움을 받았습니다.

과제: 결정 입자 크기 균등화

애덤 러셀(Adam Russell)은 Tate & Lyle에서 글로벌 운영 마스터 블랙 벨트로 일하기 시작할 때 회사에서 생산하는 옥수수당의 입자 크기를 일정하게 유지하라는 과제를 받았습니다.

러셀은 "단일 결정화 공정의 품질에 중요한 특성 중 하나는 일정한 입자 크기였다"며 다음과 같이 말했습니다. "이게 왜 그렇게 중요하나구요? 20~30년 전에 이런 제품을 소비자용으로 개발할 때 소비자들은 맛과 질감이 일반 설탕(그래뉴당)이나 자당과 똑같은 옥수수당을 원했어요. 그러기 위해서는 특정 입자 크기를 벗어나지 않아야 했죠."

Tate & Lyle은 이런 입자가 허용 범위를 벗어나는 문제로 어려움을 겪고 있었는데, 원인을 파악하지 못했습니다. 회사는 과거에 다음과 같은 요인이 입자 크기의 차이에 영향을 미친다고 믿었습니다.

- 온도

- 압력

- 유속

- pH

- 전도율

그 외에도 많은 요인이 있었습니다.

Minitab을 활용한 사례

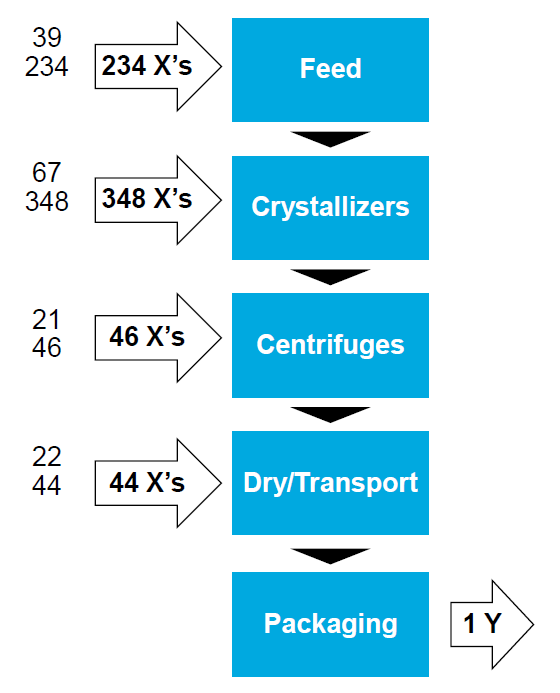

Tate & Lyle이 Companion by Minitab(현 Minitab Engage®)에서 만든 공정 맵의 간소화된 버전. 옥수수당 결정 공정에서는 시럽을 정제 장치에서 공급한 다음 결정화(여러 날이 소요됨)한 후 원심 분리하고 건조하여 고객이 사용할 수 있게 봉지에 넣습니다.

Tate & Lyle은 Companion by Minitab (현 Minitab Engage®)을 사용하여 결정화 공정을 개략적으로 표시하는 공정 맵을 만드는 것부터 시작했습니다(공정 맵 자세히 알아보기). 회사는 좁은 입자 크기 분포를 일관되게 얻지 못했기 때문에 차이가 발생하는 원인과 차이를 통제할 방법을 알고 싶었습니다.

러셀은 "모든 것이 화학 공장에서 측정된다"며 다음과 같이 말했습니다. "가능한 모든 지점에 정보를 데이터 히스토리언에게 다시 제공하는 송신기가 있어요. 그래서 매우 유용하지만, 정보가 어떻게 할지 모를 만큼 너무 많아진다는 문제가 발생해요."

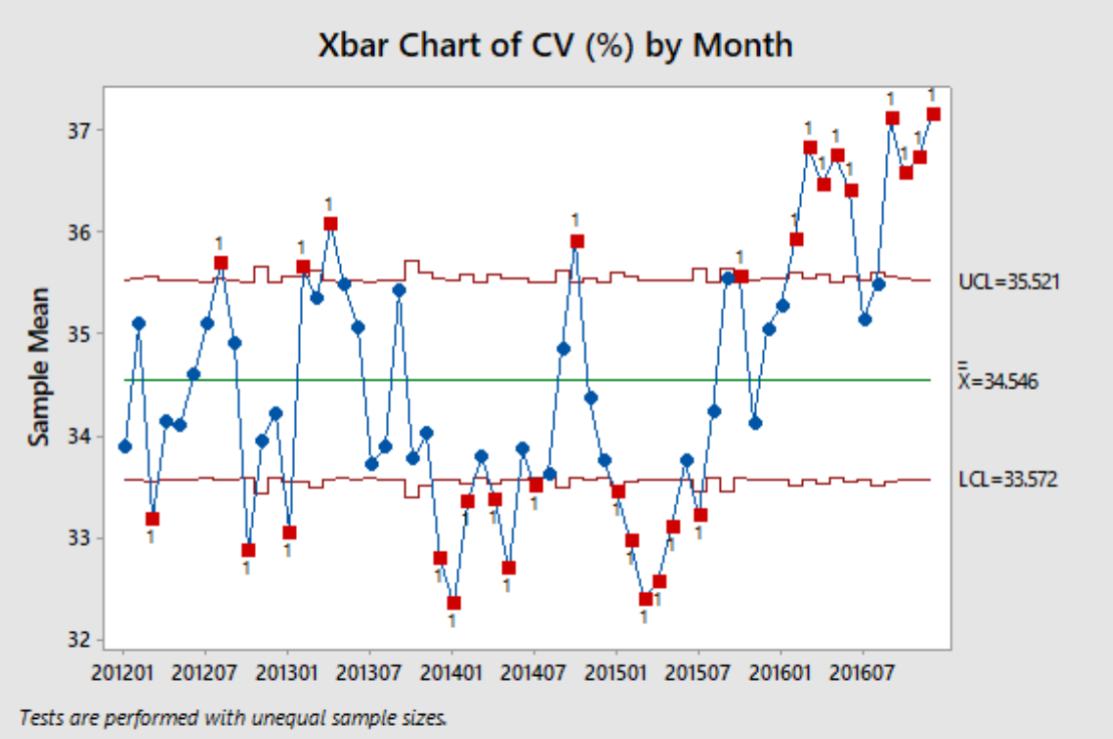

입자 크기 데이터를 시각적으로 이해하기 위해 러셀과 그의 팀은 Minitab Statistical Software 를 사용하여 아래와 같은 Xbar 차트 를 만들었습니다.

하지만 변수 간 관계의 상당수는 비선형적이어서 변수 하나가 다른 변수에 미치는 영향을 파악하기 힘들었습니다. 또한 건조 단계에는 감미료가 액체와 고체의 중간인 "슬러리"라는 젤 같은 형태가 되기 때문에 소비자에게 제공할 봉지에 넣기 전까지 입자 크기를 알 수 없었습니다.

이런 모델에 입력할 수 있는 정보는 1,000가지가 넘습니다. 다중 회귀 모형만으로는 답을 얻을 수 없었습니다.

핵심 공정 지표는 여기에 있는 Minitab Statistical Software로 만든 Xbar 차트에 표시된 완제품의 변동 계수(CV)였습니다.

수많은 예측 변수가 무한하게 복잡한 방법으로 서로 상호작용함으로써 입자 크기에 가장 큰 영향을 미치는 예측 변수를 식별하기 위한 체계적인 접근방식이 필요했습니다. 즉 TreeNet 의 Salford Predictive Modeler (SPM) 이 필요했습니다.

러셀은 "기존 모형화 기법만 사용하니까 힘들었다"며 다음과 같이 말했습니다. "변수와 결과의 관계를 이해하기가 매우 어려웠어요. 다행히 SPM의 TreeNet을 사용하여 주요 예측 변수에 주의를 집중하고 해당 변수를 효과적으로 처리하는 전략을 매우 쉽게 수립할 수 있었어요. 저는 Minitab과 SPM의 TreeNet 알고리즘이 매우 효과적으로 함께 작동할 수 있다고 믿어요. SPM이 Minitab이나 다른 통계 프로그램을 대체할 수 없음은 분명하지만, 함께 사용하면 원하는 답을 더 빨리 얻을 수 있다고 생각해요."

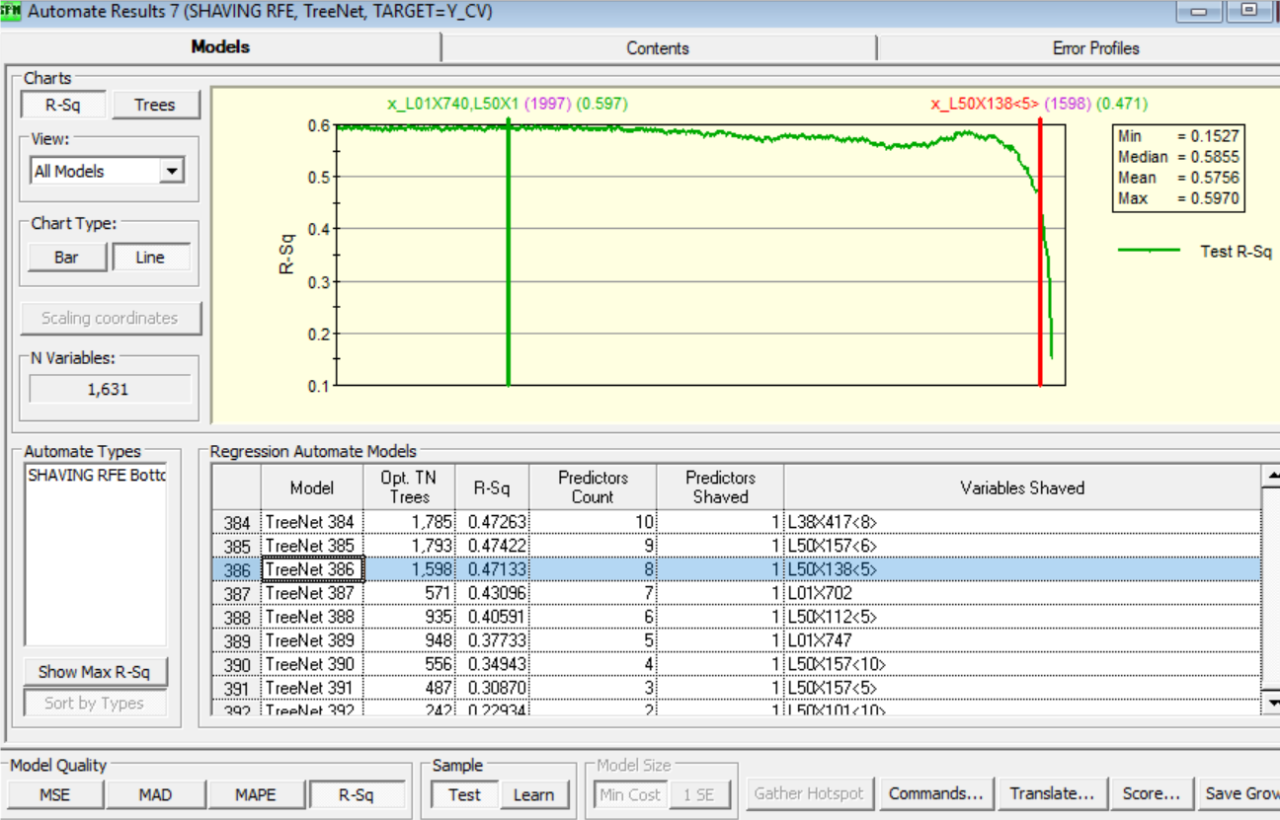

러셀은 TreeNet의 기본 설정을 사용하고 트리 수를 조정했습니다. 예측 변수를 걸러내기 시작하자 러셀은 각 요인의 영향을 검정 R-제곱 값과 비교하여 이해하기 시작했습니다.

이 입자 크기 관리 모형은 예측 변수가 8개에 불과하지만, 검정 표본의 변동을 절반 정도 설명합니다.

이런 중요한 변수의 진정한 의미를 찾기 위해 러셀은 SPM의 부분 종속성 그림을 사용했습니다. 특정 변수는 부분 종속성 그림의 가파른 부분에 표시되어 그 중요성을 알 수 있었습니다. SPM 부분 종속성 곡선이 없었다면 이런 변수의 중요성을 알지 못했을 것입니다.

다음으로, 러셀은 간단한 단계별 접근방식을 사용했습니다. 그는 변수를 한 번에 하나씩 제외하고 R-제곱이 어떻게 되는지 지켜보았습니다. 네 번째로 가장 중요한 변수를 제외할 때까지는 큰 변화가 없었습니다. 러셀은 이 변수를 제조 팀에 가져가서 변수에 대한 정보를 추가로 요청했습니다.

결과

러셀은 SPM의 변수 중요성 순위를 사용하여 1,000개가 넘는 예측 변수를 불과 8개로 간단히 줄였습니다. 이 예측 변수 8개만으로 검정 표본의 변동을 절반 가까이 설명할 수 있었습니다.

러셀은 SPM의 "위로부터 쉐이빙(shaving from the top)" 기능을 사용하여 변수 하나가 다른 어떤 변수보다도 R-제곱에 훨씬 더 큰 영향을 미친다는 사실을 빨리 확인할 수 있었습니다. 이 변수는 결정화 시스템으로 이송하는 흐름과 연관이 있는 것으로 밝혀졌지만, 러셀이 SPM 모델을 만들기 전까지는 이 변수가 최종 제품에 미치는 영향을 분명히 알 수 없었습니다.

그 후 러셀은 SPM의 부분 종속성 그림을 사용하여 이 변수가 입자 크기의 불안정성에 왜 그토록 중요한지 알 수 있었습니다. SPM의 부분 종속성 그림은 "분포 곡선 상에서 움직이는" 경우 이 변수가 변화에 대응하여 어떻게 변할 수 있는지 표시했습니다.

러셀은 "우리는 이 분포 곡선의 가파른 부분에서 움직이고 있었다"며 다음과 같이 말했습니다. "운이 좋은 날에는 변동 계수가 낮지만, 그렇지 않은 날에는 변동 계수가 높아져요. SPM이 없었다면 이 사실을 절대 알지 못했을 거예요."

목표가 만족스럽게 달성되었다고 생각한 러셀은 최종 옥수수당 결정 크기의 변동을 줄이고 식품 제조업체가 이런 재료를 사용하여 소비자를 위해 제품을 개선하는 데 도움이 될 수 있는 몇 가지 방법을 알아냈습니다.

*이 사례 연구는 2021년에 Minitab Engage가 도입되기 전에 Companion by Minitab을 사용하여 작성된 것입니다.

과제

입자 크기를 최대한 일정하게 유지하기 위해 1,000개가 넘는 예측 변수가 무한하게 복잡한 방법으로 서로 상호작용하는 옥수수당 결정화 공정 최적화

PRODUCTS USED

Minitab® Statistical Software

Salford Predictive Modeler®

Minitab Engage®

Minitab을 활용한 사례

Tate & Lyle은 Companion by Minitab을 사용하여 공정 맵을 만들고, Minitab Statistical Software를 사용하여 입자 크기 데이터를 Xbar 차트를 통해 시각적으로 이해하며, Salford Predictive Modeler의 TreeNet을 사용하여 입자 크기 분포에 가장 큰 영향을 미치는 예측 변수를 확인했습니다.

결과

변동의 거의 절반을 설명하는 8개의 예측 변수를 찾았습니다. 공정 지연 기간 중에 공장 운영자가 공급 및 수요 요인을 기준으로 예측 변수를 변경할 수 있습니다. 이 정보를 사용하여 Tate & Lyle은 입자 크기의 변동을 줄이는 방법을 찾았습니다.