50 多年的时间里,USC 咨询集团 (USCCG) 始终致力于推进卓越运营,以改善企业财务状况并提供真正价值为己任。USCCG 能够跨整个供应链改进过程和运营,从而协助各公司发挥最大潜能。在 USCCG 为其客户解决问题的过程中,Minitab 的解决方案发挥了至关重要的作用;这些解决方案仍将作为关键因素,让客户能够保持最佳运营状态。

挑战

若您从事的是填充包装业务,您应该明白填充过程控制的重要性。填充过量无异于直接向客户撒钱,若企业运营规模庞大,每年增加的成本将多达几十万美元。然而,另一方面,因填充不足招致的罚款及名誉受损只会导致企业付出更大代价。

对于填充包装来说,首要条件就是符合政府对包装消费品净含量声明的法规规定。简单来说,单位填充重量必须超过最大允许方差 (MAV) 所指定的最低值。平均填充重量必须大于或等于标签声明,绝对不可以低于声明的值。

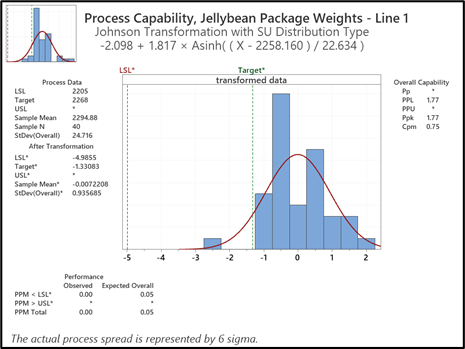

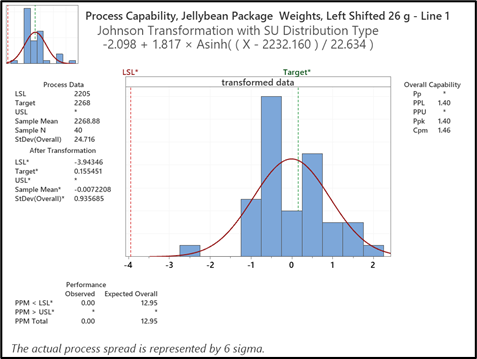

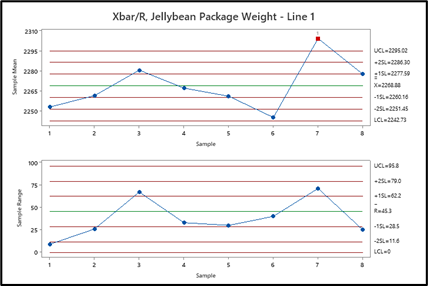

目前,许多公司认为填充过量是避免监管罚款及维持客户忠诚度的唯一方法。因此,他们的目标是尽可能地接近声明的包装重量,避免填充不足的情况。这个目标看起来极为明智,然而,许多公司却做不到。问题出在哪里?这些公司没有充分认清自身的过程能力?这些公司尚未采用正确的工具与技术(例如,精益、六西格玛)或工艺来协助减少变异及控制过程?也许,问题就出在执行上。答案就在上述部分或全部猜想之中。

若能够将填充重量变异控制在最小程度,同时执行统计建模,则大笔资金就能够重新转为利润。Minitab 提供的精选解决方案,可优化填充重量,已协助不同行业的客户减少填充过量并省下数百万美元。

Minitab 如何帮助他们

组织

- 擅长过程改进的运营管理咨询公司

- 总部位于佛罗里达州坦帕市

- 约 200 名雇员

挑战

对于填充包装来说,首要条件就是符合政府对包装消费品净含量声明的法规规定。单位填充重量必须高于指定的最低值,而平均填充重量必须大于或等于标签声明,绝对不可以低于声明的值。

采用的产品

Minitab® Statistical Software

成果

- 包装糖果填充过量减少超过 50%。

- 每年省下的材料的价值超过 120 万美元。