Tate & Lyle 是食品与饮料行业的全球领导者,他们的口号是“生产优质食品”,在以下领域有着令人惊叹的辉煌成就:将玉米、木薯淀粉和其他原料制作成配料,以改进食品的口感、质地和营养。该公司在美国最知名的产品之一是甜味剂 SPLENDA® 三氯蔗糖。

当 Tate & Lyle 面临玉米葡萄糖精制过程的挑战时,该公司选择 Minitab 软件来解决问题。

挑战:使结晶颗粒大小均等

在 Adam Russell 最初担任 Tate & Lyle 全球运营黑带大师时,他面临着以下挑战:使他们生产的玉米葡萄糖的颗粒保持同等大小。

“结晶过程的质量特征的一项关键因素就是颗粒大小分布”,Russell 表示,“这究竟为何如此重要?20-30 年前,我们产品的目标客户所期待的是玉米葡萄糖的口感和质地能接近普通的食用糖或蔗糖。为此,我们必须确保颗粒大小分布在一定范围内”。

Tate & Lyle 所面临的难题是,一些颗粒的大小在可接受范围之外,而他们无法找到原因。该公司罗列了一些他们认为对颗粒大小变异造成影响的传统因素:

- 温度

- 压力

- 流速

- pH

- 传导性

相关因素还在不断增加。

Minitab 如何帮助他们

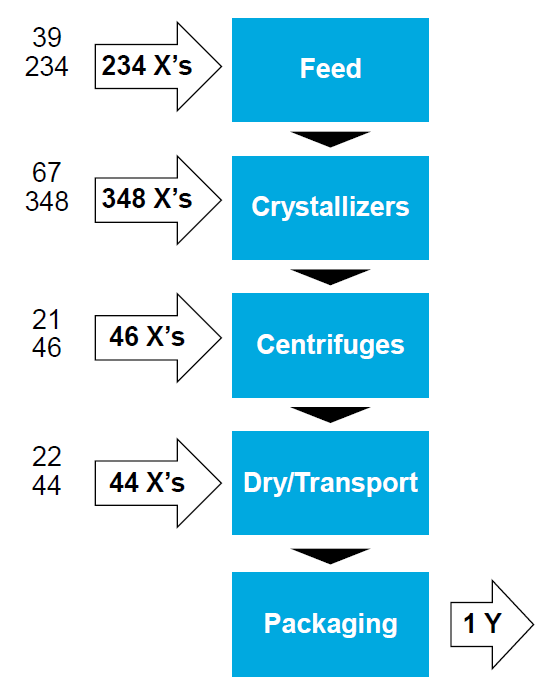

Tate & Lyle 在 Companion by Minitab(现为 Minitab Engage®)中创建的过程图简化版本。在玉米葡萄糖结晶过程中,糖浆由精炼厂提供,然后进行结晶(需要数天完成),接着用离心机进行分离,脱水并装袋,销售给客户。

为解决问题,该公司第一步使用 Companion by Minitab (现为 Minitab Engage®)创建了过程图,详细体现了结晶过程(详细了解过程图)。颗粒大小分布不能可靠地控制在严格范围之内,因此他们想要了解造成变异的原因以及如何进行控制。

“所有项都在一家化工厂内进行测量”,Russell 说道,“每个可能的点都拥有发送器,可为数据历史功能提供信息。这本身非常棒,但也为我们带来了难题,信息量太大,我根本无从着手”。

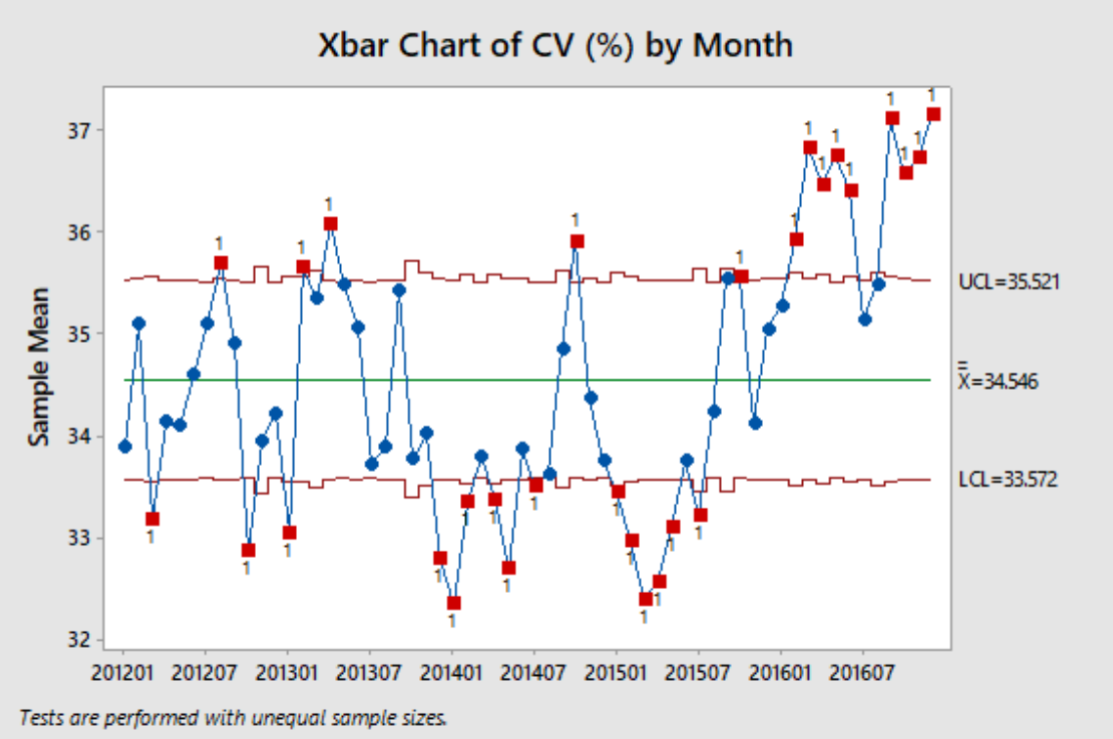

为了直观地了解颗粒大小数据,Russell 和他的团队使用 Minitab Statistical Software 创建了如下 Xbar chart 控制图.

虽然这些变量之间的多种关系都是非线性的,但是这也证实要发现它们相互之间的影响是非常困难的。此外,颗粒大小在它装袋销售给客户之前是未知的,因为在这之前它处于干燥阶段,其形态是介于液体和固体之间的凝胶状,称为“浆体”。

此类模型具有 1,000 多个可能的输入。多个单独的回归模型并不能寻找到答案。.

关键过程指标是制成品的变异系数 (CV),在此显示在使用 Minitab Statistical Software 创建的 Xbar 控制图中。

由于多个预测变量以极其复杂的方式相互影响,因此需要采用有组织的方法来标识哪些预测变量对颗粒大小分布的影响最大。他们需要使用 TreeNet 中的 Salford Predictive Modeler (SPM).

“只使用传统建模技术的话,非常困难”,Russell 表示,“我们很难了解变量与结果之间的关系。幸运的是,SPM 的 TreeNet 使我们可以轻松地专注于关键预测变量,并使我们能够设计出能够有效处理这些预测变量的策略。我坚信 Minitab 和 SPM 的 TreeNet 算法可以有效地进行协作。当然,SPM 不能替代 Minitab 或其他统计程序,但当我们将两者结合使用时,我认为我们能更快获得答案,这再好不过了”。

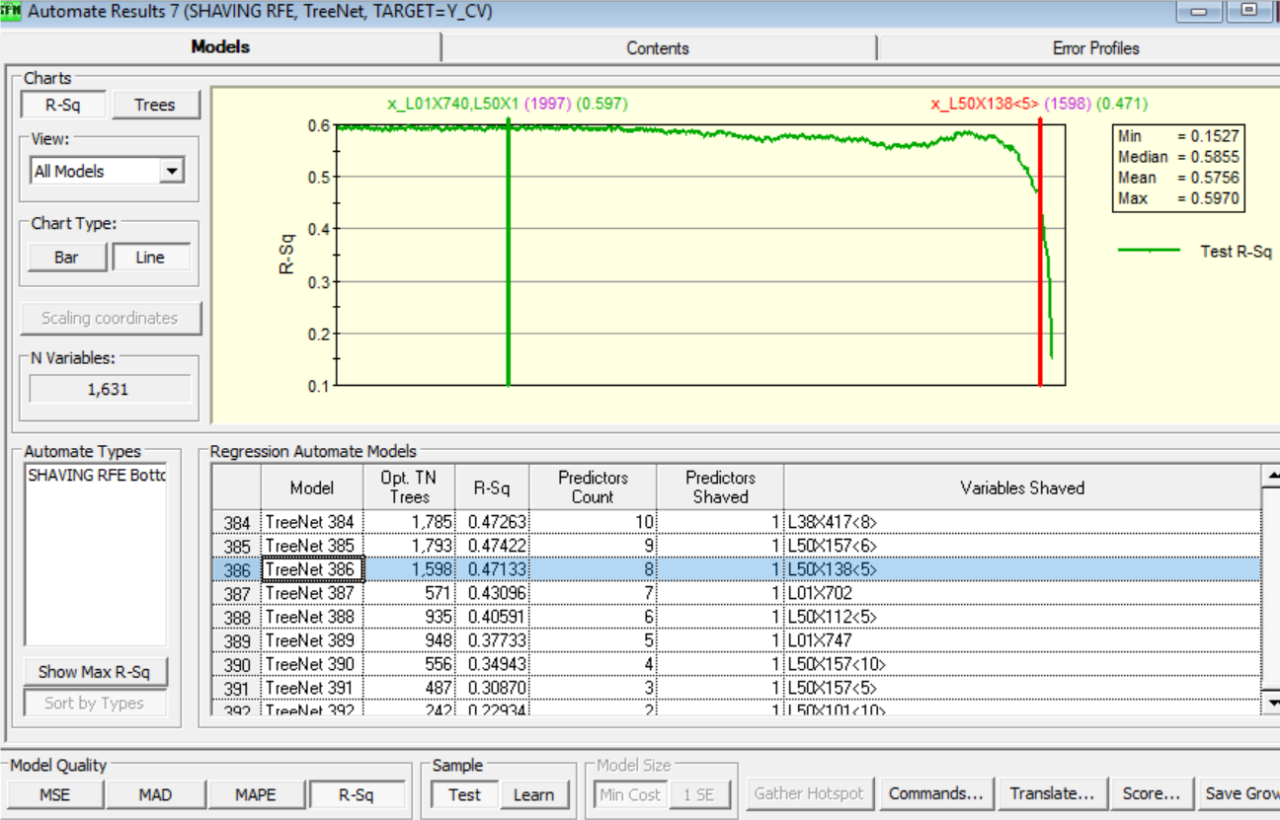

Russell 使用了 TreeNet 中的默认设置并调整了树的数量。当他着手剃除预测变量时,他开始了解它对检验 R 平方值的影响。

此颗粒大小控制模型仅有 8 个预测变量,但能说明检验样本中一半的变异。

为了找出这些关键变量背后真正的含义,Russell 使用了 SPM 的部分依赖图。某些变量落在了部分依赖曲线的陡峭位置,这揭示了它们的重要性。如果不使用 SPM 部分依赖曲线,那么可能无法发现这些变量的重要性。

然后,Russell 使用了一种直接的逐步方法。他每次从中剔除一个变量,然后观察对 R 平方产生的影响。起初并无任何重大改变,直到他剔除第四个最重要的变量。他将此变量告知制造团队并向他们了解此变量的更多信息。

成果

Russell 使用 SPM 的变量重要性排名功能将 1,000 多个预测变量迅速缩减到区区 8 个。而且单这 8 个预测变量就导致了检验样本中的近一半变异。

使用 SPM 的“从顶部剔除”功能,Russell 得以快速分辨出相较于其他任何变量而言对 R 平方的影响更显著的变量。最终证实此变量与结晶系统的原料流相关,但其对最终产品的影响在 Russell 创建 SPM 模型之前并不清晰。

之后,在 SPM 部分依赖图的帮助下,Russell 了解到了此变量对于颗粒大小不可靠性的影响很大。SPM 的部分依赖图展示了在“沿着分布曲线进行”更改时,此变量如何发生改变来响应这些更改。

“我们沿着此分布曲线的陡峭部分进行”,Russell 说道,“幸运的时候,变异系数会较低,而不那么幸运时,变异系数会较高。如果不使用 SPM,我永远也不会了解到这点”。

Russell 实现了他的目标,十分满意,他找到了几种方式来减小玉米葡萄糖晶体最终大小的变异,帮助食品制造商使用这些配料来改进销售给客户的产品。

*该案例研究是在 2021 年推出 Minitab Engage 之前使用 Companion by Minitab 创建的。

挑战

优化具有 1,000 多个以极其复杂的方式相互影响的预测变量的玉米葡萄糖结晶过程,以使颗粒大小分布尽可能统一。

PRODUCTS USED

Minitab® Statistical Software

Salford Predictive Modeler®

Minitab Engage®

Minitab 如何帮助他们

Tate & Lyle 使用 Companion by Minitab* 创建了过程图,使用 Minitab Statistical Software 的 Xbar 控制图直观地了解了颗粒大小数据,并借助 Salford Predictive Modeler 中的 TreeNet 标识了哪些预测变量对颗粒大小分布的影响最大。

成果

他们发现 8 个预测变量造成了近乎一半的变异。在该过程的滞后阶段,工厂操作员可以根据供需因素更改预测变量。借助于这些信息,Tate & Lyle 找到了解决方法,减小了颗粒大小变异。