Ford Motor Company는 미국의 대규모 자동차 제조사 중 하나로 매년 전 세계 70개 공장에서 수백만 대의 자동차를 생산합니다. J. D. Power and Associates의 초기 품질 조사에 따르면 Ford는 2007년부터 다른 자동차 제조사에 비해 1위를 더 많이 차지했습니다. Ford가 높은 품질 기준을 통해 1903년부터 업계 리더 자리를 유지한 것은 전혀 놀랄 일이 아닙니다. 게다가 Ford는 품질이 차량 출시의 시작이라는 것을 알고 있습니다. 차량 카펫의 외관상의 결함이 출시가 임박한 2011 포드 피에스타에 문제가 되었을 때 Ford의 Body Interior Six Sigma 팀은 검증된 최적화 방법을 통해 품질을 확실히 개선할 수 있다는 것을 확인했습니다. 높은 고객 만족도와 성능을 유지하기 위해 이 팀은 Minitab Statistical Software를 활용하여 카펫 결함을 없애고 성공적으로 피에스타를 출시할 수 있었습니다.

과제

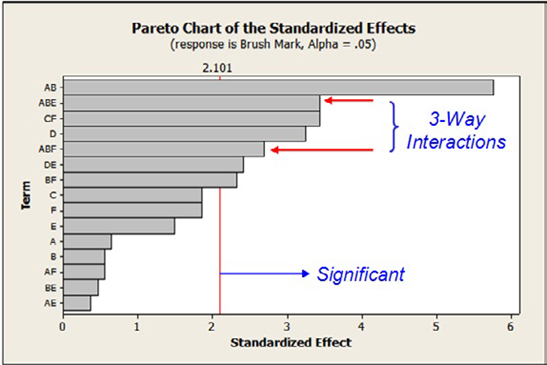

Ford가 차량 카펫에 난 붓자국이 고객들이 수용할 수 없을 정도라고 판단했을 때는 이미 피에스타의 출시일이 얼마 남지 않은 상황이었습니다. Six Sigma Master Black Belt인 Scott Sterbenz가 이끄는 Ford의 Body Interior Six Sigma 팀은 공급업체와 함께 차량용 카펫 제조에 사용되는 공정을 분석하기 시작했습니다. 그 결과 니들러라는 기계의 설정이 제품 품질을 떨어트리는 원인이 될 수 있다는 사실을 발견했습니다.

Ford Motor Company는 Minitab Statistical Software를 통해 포드 피에스타의 카펫 품질을 개선했습니다.

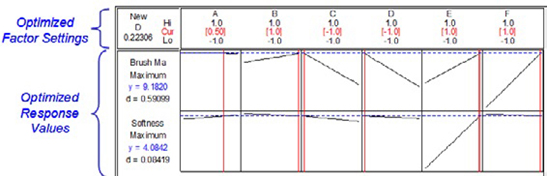

하지만 Ford는 니들러의 설정을 변경하면 카펫의 플러시에도 영향을 미칠 것을 우려했습니다. 팀은 붓자국은 없애면서 플러시 유지할 수 있는 공정 개선책을 찾아야 했고 카펫의 내구성과 오염 방지성과 같은 다른 중요한 품질도 고려해야 했습니다. 피에스타의 카펫 품질을 개선하는 어려운 작업에 착수할 때 품질 개선 전문가들은 Minitab Statistical Software의 실험계획법(DOE) 도구를 사용했습니다.

Minitab을 활용한 사례

조직

Ford Motor Company

개요

- 1903년 설립

- 미시간 주 디어본 본사(전 세계 70개 공장)

- 직원 수 164,000명 이상

과제

붓자국을 제거하기 위해 카펫 제조 공정을 파악하고 개선

사용 제품

Minitab® Statistical Software

결과

- 붓자국을 완전히 없앰

- 예상치 않은 카펫의 부드러움 개선

- 높은 품질의 포드 피에스타를 성공적으로 출시