世界中どこを探してもおいしいビールが嫌いな人などいないはずです。世界の年間ビール消費量は28年連続で増加しており、現在は1年に1930億リットルのビールが飲まれています。合衆国のクラフトビール醸造業界は、市場シェアが拡大していると言っています。わずか1年で、615もの醸造所が新たにオープンし、生産量が18%増えたからです。

Anheuser-Busch InBev社もこのトレンドに乗って、世界的に有名なバドワイザーとバドライトのほかにも生産するビールを増やし、現在では200以上のブランドを扱っています。

しかしビールの種類を増やすことは簡単ではなく、同社は、扱っているビールを全て生産するためにブランドを変更したり生産を再開したりするなどの計画ダウンタイムに関わる活動によって、最終収益が制限されていることに気づきました。そして、生産するブランドの数が増えるにつれ、計画ダウンタイムの回数も増えていきました。

そこで、専門チームがMinitabを用いてデータを分析し、 Lean Six Sigmaプロジェクトを実行しました。その結果、計画ダウンタイムの短縮とコスト削減を実現しただけでなく、このプロジェクトの成功を世界中で再現できるソリューションも提供しました。

課題

Anheuser-Busch InBev社のあらゆる階層のステークホルダーと従業員で結成されたプロジェクトチームは、数か所のパイロット醸造所をターゲットにすることに決め、ダウンタイム30%短縮、コスト200,000ドル削減という目標を設定しました。さらに使用エネルギー量の削減や作業員の積極性向上など、ほかに実現したいことも確認しました。

Anheuser-Busch InBev社は、より多くの種類のビールをより効率的に生産するため、ラインのダウンタイムを短縮したいと考えていました。

同社には、ダウンタイム短縮のための正式な方法がなかったため、チームはプロジェクトで得たメリットを世界中で再現するためのツールキットも作成することにしました。効果を出せるツールキットにすることを目指し、作業員を対象にアンケートを実施、ツールキットの理解しやすさ・適用のしやすさを調べました。目標は5点満点で平均4.5以上の獲得でした。

Minitabによる支援方法

問題を解決するにはまず、問題を理解しなければなりません。ダウンタイムの根本原因を突き止めるため、チームは細心の注意を払って様々なデータを収集しました。さらに非常に詳細な工程マップを作成し、作業員ごとのタスクフローを文書化しました。すると、いかに無駄が多かったかに気づいたのです。そこで例えば、グローブを着用する、自分が使うツールを引っ張るなどの些細なことも含め、各ライン作業員が作業を完了するのにかかった時間を記録しました。

チームは、収集した大量のデータを分析するのに様々なMinitabツールを用いました。例えば、ダウンタイムの最大の要因を特定するためのパレート図、工程の挙動を理解するためのヒストグラム、そして複数のシフトと醸造所を比較するための管理図などのグラフです。

さらに、適切な分析の選択を手助けし包括的な報告をしてくれる、MinitabのAssistantを用いて分散分析を実施し、平均を比較しました。また仮説検定により、シフトが異なると同じ工程でも実施する方法が大きく異なるということを確認しました。

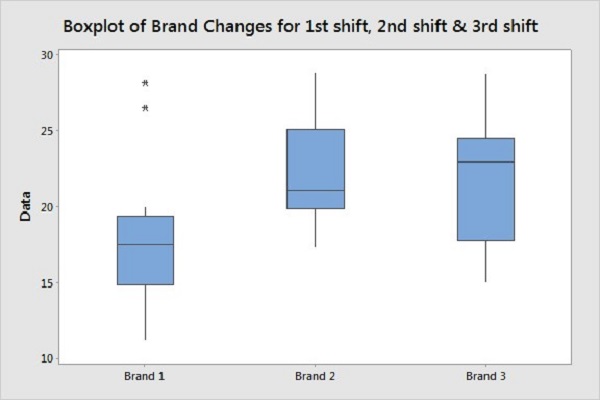

数字だけで全体像を理解するのは大変です。そこでチームはMinitabの箱ひげ図などを使って、シフトによって異なるブランド変更の方法の違いを可視化しました。

根本原因分析の一環としてチームは、Gage R&R を用いて測定システム分析を実施することで、改善点を実践する前に、測定値が信頼できるものであることを確認しました。この分析により、「ダイヤルインジケーターと工程のタイミングは信頼できないので、これらに対処する必要がある」という結論に至りました。

細かいことも見逃さない鋭い観察眼とMinitabの分析力のおかげで、チームは、ライン転換する際の標準的な操作手順が最適とはほど遠かったこと、同じ工程でもシフトが違えばやり方が大きく違っていたことなど、長すぎるダウンタイムの主な原因を突き止めることができました。さらに、これらの問題はどの設備や工程にも存在していることを発見しました。

次に取り組むべきことは、世界中の設備でも同じように実践するためのソリューションの考案でした。

その方法をどのように調整するべきかを決めるために、チームはブレインストーミングを実施、その中で出たアイディアを根本原因に結びつけてマッピングし、その影響と難易度について評価しました。その後、それらのアイディアを各地の工場と工程においてランク付けすることで、それらが実行可能であることを確認しました。

最終的に決定したソリューションには、仕事の合理化と自動化によりライン転換方法を最適化する、現行30ページという非実用的なダウンタイムの手順を1ページのチェックリストにまとめる、などがありました。さらに、ライン作業員を対象に一貫性のある研修を実施する計画を立てるとともに、ダウンタイムにかかっている時間を正確に伝えて作業員に「急がなくては」という気にさせるため、フロアにLEDタイマーを設置しました。

これらのソリューションを検証するため、チームは、詳細な計画を立てて小さい規模で試験的に実施した上で、最初に設定した目標にそれらのソリューションが与えると思われる影響を見積もりました。また、実践の準備に携わるだけで、作業員の積極性が大きく向上しました。様々なシフトの従業員は、自分たちも効果を生み出すことができることを喜び、ベストタイムを競い合うようになりました。

結果

改善した様々な手順を試験的に実践しただけでチームの期待を上回る結果になりました。改善により、計画ダウンタイムは34%短縮され、関連コストは430,000ドル以上削減されました。ダウンタウンが短縮されると、ライン転換に必要なエネルギーも減少し、さらなるコスト削減が実現しました。

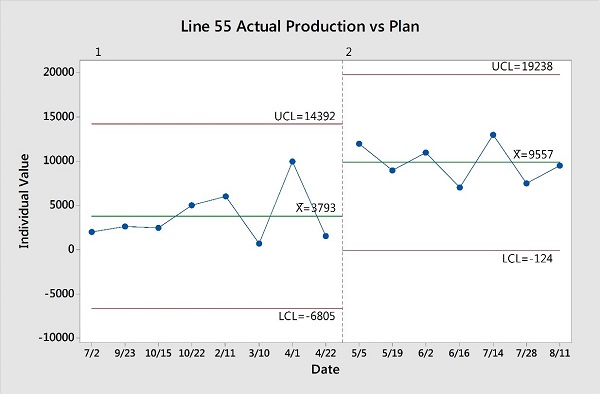

チームはまた、生産再開にかかる時間を40%近く短縮し、それにより利益を増やすことができました。Minitabの管理図により、前向きな変化が確認されました。またこの管理図を使って多様な制限を設定することで、時間が経っても同じ結果が出るようになりました。

Minitabの管理図を使って多様な制限を設定することで、今後も同じ結果になるようにしました。

チームが実施したこのような様々な変更は、他の設備や工程でも採用できるツールキットに簡単にまとめることができました。作業員はチェックリストなど時間節約方法を取り入れ、ツールキットの効果には5点満点で平均4.85点をつけました。アンケートの結果により、作業員は以前より自分の仕事に関わるようになっていることがわかりました。特に、自分の仕事が効果をもたらしているかという質問においてその傾向が見られました。

こうした結果により、「このツールキットは、もっと広い範囲で効果的に使用してもらうことができる」という確信につながり、実際にチームはそのようにしました。ツールキットはこれまでに世界各地の180を超える設備で数万の工程に対して使われ、素晴らしい成功を収めています。

ダウンタイムの手順に関するデータ収集とMinitabを使ったデータ分析は、消費者が飲みたいと思う多種多様なビールをそれほど費用をかけずに生産するAnheuser-Busch InBev社の能力に直接的、かつ長期的な影響を与えました。品質と効率の価値を理解している人なら誰もが乾杯したくなるほどのことを成し遂げたのです。

このケーススタディは、ASQの2014年国際チームエクセレンスアワード大会に出品されたAnheuser-Busch InBev 社のプレゼンテーションをもとに作成しました。プレゼンテーションはASQメンバーのみダウンロードできます。登録は無料です。ダウンロードはこちらから。

組織

Anheuser-Busch InBev

概要

- 25か国に拠点をもつ世界最大のビール会社

- 従業員は155,000名、取扱ブランドは200以上

- 収益は470億ドル

課題

もっといろんな種類のビールが飲みたいという消費者の要望に応じるため、生産ラインのダウンタイムを短縮する

使用された製品

Minitab® Statistical Software

結果

- ダウンタイムを34%短縮

- ダウンタイム費用を430,000ドル以上削減

- 改善点を180か所以上の設備で実践するためのツールキットを作成