Tate & Lyle es un líder mundial en la industria de alimentos y bebidas, respaldado por un largo e impresionante historial de “producir alimentos extraordinarios” al transformar el maíz, la tapioca y otras materias primas en ingredientes que añaden sabor, textura y nutrientes a los alimentos. Uno de sus productos más reconocidos en los Estados Unidos es el edulcorante SPLENDA® Sucralosa.

Cuando se enfrentó a un desafío en el proceso de refinación de los azúcares del maíz, Tate & Lyle recurrió al software de Minitab en busca de ayuda.

El desafío Nivelando el tamaño de las partículas cristalizadas

Cuando Adam Russell empezó a trabajar como master black belt de Operaciones globales en Tate & Lyle, se encontró con un desafío: Mantener uniforme el tamaño de las partículas de los azúcares del maíz.

“Una de las características críticas de calidad de un proceso cristalización es la distribución del tamaño de las partículas”, dijo Russell. “¿Qué hace que sea importante? Bueno, cuando desarrollamos estos productos para los consumidores, unos 20 o 30 años atrás, ellos querían que los azúcares del maíz tuvieran el mismo sabor y textura que el azúcar regular de mesa o el azúcar de caña. Había que lograr una determinada distribución del tamaño de las partículas para crear esa situación.”

Tate & Lyle se vio ante un problema cuando esas partículas comenzaron a salirse del rango aceptable, y no podía identificar la razón. La empresa tenía una lista de factores tradicionalmente fijos que había determinado que influían en la variación del tamaño de las partículas:

- Temperaturas

- Presiones

- Tasas de flujo

- pH

- Conductividad

Y la lista continúa.

Cómo ayudó Minitab

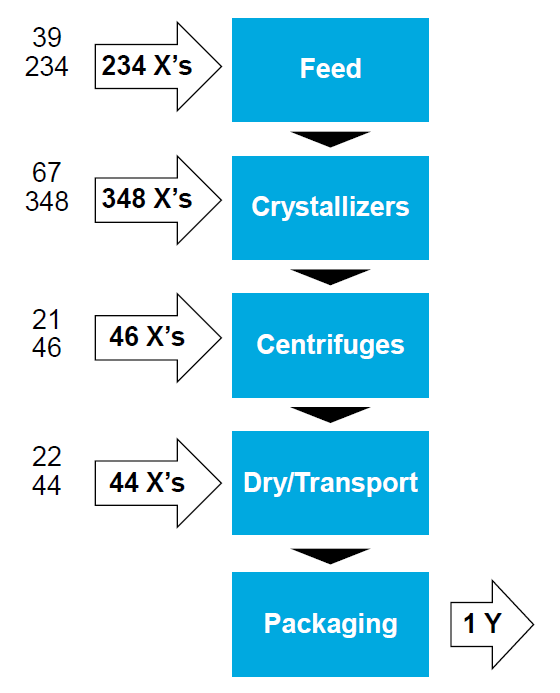

Una versión simplificada del mapa de proceso que Tate & Lyle creó en Companion by Minitab (ahora Minitab Engage®). En el proceso de cristalización de los azúcares del maíz, el jarabe se obtiene desde una refinería, después se cristaliza (lo que toma muchos días) y luego se centrifuga, se seca y se coloca en bolsas para los clientes.

Para comenzar, la empresa usó Companion by Minitab (ahora Minitab Engage®) para crear un mapa de proceso que mostró una vista detallada del proceso de cristalización (más información sobre los mapas de proceso). No se estaba obteniendo una distribución uniforme del tamaño de las partículas, así que querían saber qué estaba causando la variación y cómo controlarla.

“Todo se mide en una planta química”, señaló Russell. “Todo punto posible tiene un transmisor que proporciona información a un historiador de datos. Eso es fabuloso, pero crea el problema de que tenemos tanta información que no sé qué hacer con ella.”

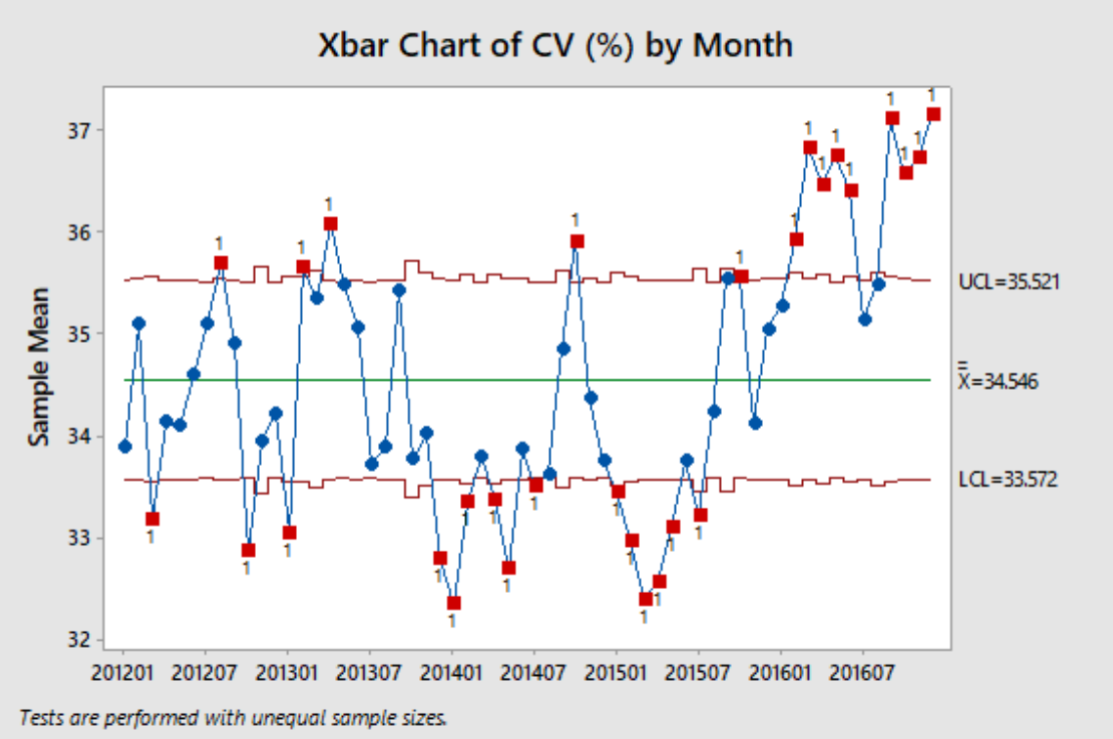

Para entender visualmente los datos del tamaño de las partículas, Russell y su equipo luego usaron Minitab Statistical Software para crear la gráfica Xbarra que se muestra abajo.

Sin embargo, muchas de las relaciones entre las variables no eran lineales, por lo que era difícil identificar el efecto que cualquiera de ellas causaba en otra. Además, el tamaño de las partículas se desconoce hasta que se colocan en la bolsa para los consumidores, porque se encuentran en una etapa de secado en una forma como de gel (entre líquida y sólida), conocida como “pulpa”.

Hay más de 1,000 entradas posibles en un modelo como este. Los modelos de regresión múltiple por sí solos no podrían conducir a las respuestas.

El indicador clave de proceso era el coeficiente de variación (CV) en el producto acabado (se muestra aquí en una gráfica Xbarra creada con Minitab Statistical Software).

Con numerosos predictores interactuando entre sí de maneras complejas infinitas, necesitaban un enfoque organizado para identificar los predictores que más afectaban la distribución del tamaño de las partículas. Necesitaban la herramienta TreeNet de Salford Predictive Modeler (SPM).

“Usando únicamente las técnicas tradicionales de modelado, era difícil”, comentó Russell. “Nos resultaba muy difícil entender las relaciones entre las variables y los resultados. Por fortuna, TreeNet de SPM hizo que fuera muy sencillo para nosotros identificar los predictores clave y poder diseñar estrategias para corregirlos de una manera efectiva. Creo que Minitab y el algoritmo TreeNet de SPM pueden ser muy eficaces trabajando juntos. Ciertamente SPM no sustituye a Minitab ni a otros programas de estadística, pero cuando los usamos juntos creo que llegamos a las respuestas más temprano que tarde.”

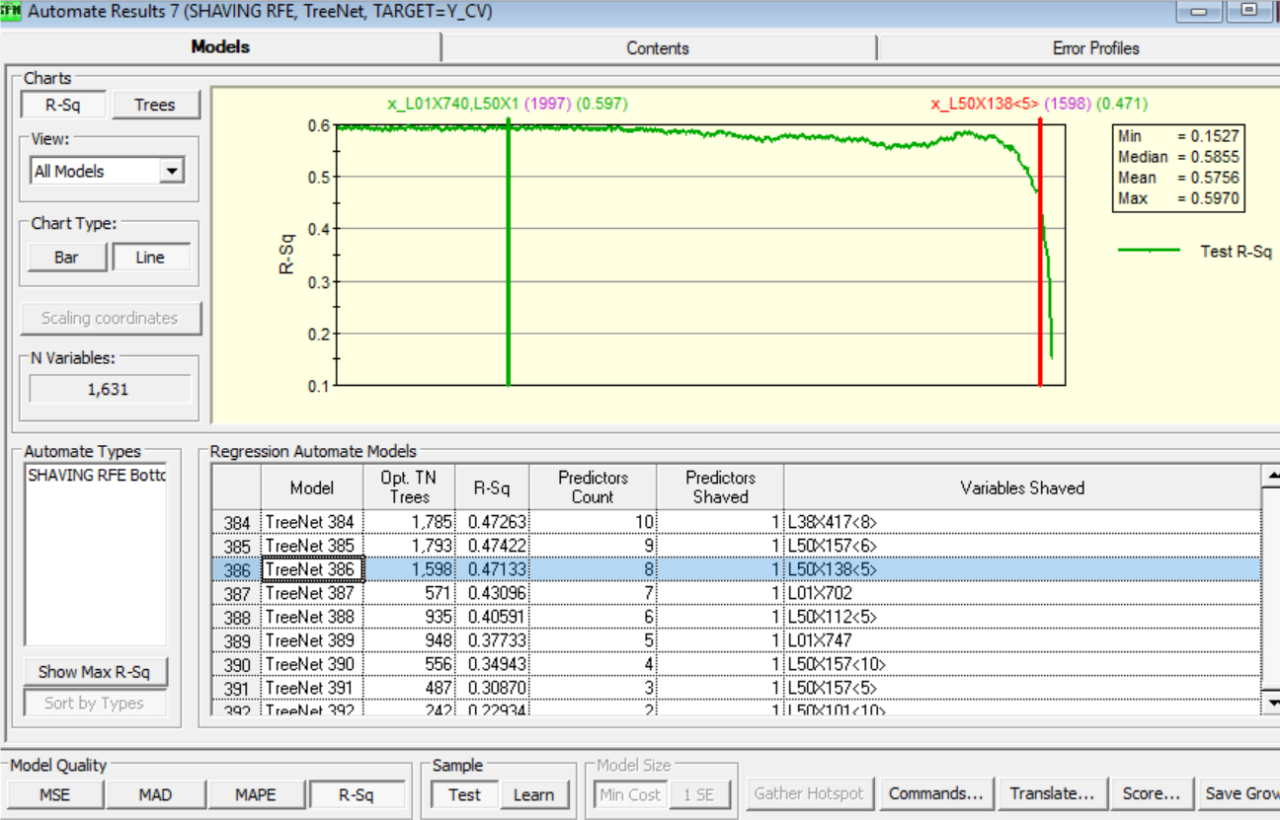

Russell utilizó la configuración predeterminada de TreeNet y ajustó la cantidad de árboles. Cuando empezó a eliminar predictores, comenzó a entender el efecto que esto tenía en un valor R-cuadrado de prueba.

Este modelo para el control del tamaño de las partículas solo tiene 8 predictores, pero explica aproximadamente la mitad de la variación en la muestra de prueba.

Para encontrar el verdadero significado detrás de estas variables críticas, Russell utilizó la gráfica de dependencia parcial de SPM. Ciertas variables se ubicaban en los puntos más elevados de la curva de dependencia parcial, lo que revelaba su importancia. Sin la curva de dependencia parcial de SPM, nunca se habría determinado la importancia de estas variables.

Posteriormente usó un enfoque escalonado y sencillo. Fue retirando las variables una a la vez y observó lo que sucedía con el R-cuadrado. No cambió significativamente hasta que él retiró la cuarta variable más importante. Llevó esta variable al equipo de manufactura y pidió más información sobre ella.

Los resultados

Russell redujo rápidamente más de 1,000 predictores a solo 8 usando la clasificación de importancia de variables de SPM. Y esos 8 predictores por sí solos eran responsables de casi la mitad de la variación en las muestras de prueba.

Usando la función de “eliminación desde arriba” de SPM, Russell pudo ver rápidamente que una variable tenía un efecto significativamente mayor en el R-cuadrado que cualquiera de las otras variables. Resultó que esta era la variable asociada a la corriente de alimentación al sistema de cristalización, pero su impacto en el producto final no se entendía claramente hasta Russell creó un modelo SPM.

Después, con las gráficas de dependencia parcial de SPM, Russell pudo ver por qué esta variable influía tanto en la poca fiabilidad del tamaño de las partículas. Las gráficas de dependencia parcial de SPM revelaron cómo era probable que cambiara esta variable en respuesta a cambios en cuanto a dónde estuvieran “operando en la curva de distribución”.

“Estamos operando en la parte más elevada de esta curva de distribución”, dijo Russell. “En los días buenos, el coeficiente de variación será bajo, pero en los días malos, el coeficiente de variación será alto. Sin SPM, nunca sabría eso.”

Satisfecho de haber logrado su meta, Russell encontró algunas maneras en las que podrían reducir la variación en el tamaño final de los cristales de los azúcares del maíz y ayudar a los fabricantes de alimentos a usar esos ingredientes para mejorar sus productos para los consumidores.

*Este estudio de caso se creó utilizando Companion by Minitab, antes del lanzamiento de Minitab Engage en 2021.

EL DESAFÍO

Optimizar un proceso de cristalización de los azúcares del maíz con más de 1,000 predictores interactuando entre sí en formas complejas infinitas con el fin de mantener la distribución del tamaño de las partículas tan uniforme como sea posible.

PRODUCTS USED

Minitab® Statistical Software

Salford Predictive Modeler®

Minitab Engage®

CÓMO AYUDÓ MINITAB

Tate & Lyle utilizó Companion by Minitab* para crear un mapa de proceso, Minitab Statistical software para entender visualmente los datos del tamaño de las partículas con una gráfica Xbarra y la herramienta TreeNet de Salford Predictive Modeler para identificar los predictores que más afectaban la distribución del tamaño de las partículas.

LOS RESULTADOS

Descubrieron que 8 predictores eran responsables de casi la mitad de la variación. Durante los períodos de desfase en el proceso, los operadores de la planta podrían cambiar el predictor con base en los factores de oferta y demanda. Valiéndose de esta información, Tate & Lyle encontró maneras de reducir la variación en el tamaño de las partículas.