Por más de 50 años, Bobcat Company ha sido líder mundial en diseño, fabricación y distribución de equipos compactos, incluyendo mini cargadores frontales y excavadoras compactas. El equipo de Bobcat se utiliza en muchas industrias, incluyendo la agricultura, la construcción, la excavación y el paisajismo, así como en el alquiler de equipos. Además de tener la red más extensa de distribución de equipos compactos del mundo, la empresa es el mayor fabricante de Dakota del Norte. En una de sus plantas, Bobcat utiliza láser para cortar partes detalladas de grandes placas de acero. Estas partes deben tener bordes suaves sin rebabas ni hoyos. El proceso con máquinas láser producía una calidad aceptable a una tasa aceptable, pero se podía mejorar y, aunque las instalaciones tenían siete dispositivos láser, todavía necesitaba enviar trabajo con láser a contratistas externos. Jim Rose, un Master Black Belt certificado de Bobcat, se propuso mejorar este proceso de corte con láser. Su meta era determinar la configuración que aumentaría la velocidad de las máquinas mientras mejoraba la calidad de las partes. El proyecto dependía en gran medida de recolectar los datos de manera eficiente, de analizarlos exhaustivamente y de comprender los resultados. Rose utilizó Minitab Statistical Software para lograr llevar a cabo estas tareas.

Reto

Rose se propuso buscar un “punto ideal” que proveería tanto un procesamiento con láser más rápido como una mejor calidad de corte. Los riesgos eran altos. Mejorar las velocidades de producción en un promedio de 15% sería equivalente a “ahorrarse” un láser adicional, con un costo de instalación de cada uno de cerca de $1 millón. Aumentar la producción de los siete dispositivos láser existentes también disminuiría la cantidad de “horas por haz” externalizadas y, con la externalización de la planta de una gran porción de su trabajo con láser, traer de regreso aun parte de ese trabajo a las instalaciones representaría un ahorro sustancial.

Aumentar la producción de siete máquinas de corte con láser, como ésta, en las instalaciones de Bobcat, disminuiría la cantidad de “horas por haz” externalizadas, lo que produciría ahorros sustanciales.

El proceso de corte con láser de Bobcat utilizaba una velocidad de corte rápida para cortes largos y rectos, y una velocidad de corte lenta para cortes cortos y angulares. Encontrar la configuración que permitiría a la planta aumentar una o ambas velocidades de corte, mientras mejoraba la calidad de corte, podría aumentar en gran medida la capacidad de la planta, traer de regreso trabajo que se encargaba a terceros y reducir costos.

Al estudiar el proceso, Rose identificó varios factores que podrían afectar el desempeño. Estos incluían la potencia (en vatios), el porcentaje de tiempo de corte que el haz de láser estaba realmente activo (trabajo), la tasa de alimentación para la velocidad de corte rápida, la tasa de alimentación para la velocidad de corte lenta, la cantidad de gas utilizada en la antorcha láser (presión con asistencia de gas), el ancho de la boquilla que controla el haz, y la distancia del foco de la boquilla a la superficie de corte. Ahora el reto era identificar cuál de estos factores tenía el mayor impacto sobre el desempeño y luego hallar la configuración del proceso que aumentaría tanto la velocidad como la calidad del producto.

Cómo ayudó Minitab

Es ahí donde las capacidades de Diseño de experimentos (DOE) de Minitab Statistical Software entran en juego. Un experimento diseñado es una serie de corridas, o pruebas, en el cual usted ajusta múltiples variables. Es una manera eficiente de mejorar un proceso ya que usted puede cambiar y evaluar más de un factor a la vez y luego utilizar el análisis estadístico para obtener resultados significativos. Minitab puede ayudarle a determinar cuáles factores son más importantes y a entender cómo interactúan e impulsan su proceso. Armado con ese conocimiento, usted puede hallar la configuración de factores que producen un desempeño del proceso óptimo.

La primera tarea de Rose era seleccionar y cuantificar la respuesta correcta. Mejorar, o por lo menos mantener, la calidad de las partes producidas a una velocidad mayor era un reto fundamental, así que seleccionó la calidad de corte como la respuesta crítica. Una “corrida” experimental consistiría en cortar una placa de acero. La calidad de corte se clasificaría en una escala del 1 al 5, siendo 5 un corte perfecto. Para establecer una línea base, Rose realizó un análisis preliminar de partes cortadas con la configuración existente, lo cual mostró que el proceso estaba produciendo cortes con una puntuación promedio de 4.

Un operador láser entusiasmado con la posibilidad de ayudar a hallar una configuración más rápida evaluó voluntariamente partes producidas en cada corrida. Como cualquier investigador, Rose necesitaba asegurase de que podía confiar en la precisión del sistema de medición antes de comenzar con el experimento. Utilizó Minitab para realizar un análisis de concordancia de atributos, el cual demostraría si el operador podía evaluar la calidad de corte de forma uniforme y exacta, de acuerdo con los estándares establecidos. Basándose en los resultados del análisis, se seleccionó un operador láser como único evaluador. Esta persona incluso era capaz de utilizar un sistema de puntuación más preciso que incorporaba incrementos de ¼ (.25) en lugar de los números enteros utilizados anteriormente. Esto mejoraba el poder de la recolección de datos.

Con los factores, la respuesta crítica un método de recolección de datos confiable implementado, Rose estaba listo para diseñar su experimento. Él sabía que el diseño de experimento factorial le permitiría estudiar los efectos de múltiples factores en el proceso, pero necesitaba hallar el tipo de diseño factorial que ofrecería resultados confiables con la menor cantidad de corridas experimentales. Utilizó Minitab para explorar sus opciones e identificar la mejor.

Una opción era un experimento factorial completo, un enfoque muy exhaustivo que mide respuestas en todas las combinaciones de los niveles de factores. Pero esta opción puede requerir un número prohibitivo de corridas. Por ejemplo, un diseño factorial completo de dos niveles con 5 factores requiere 32 corridas. Considerando que es recomendable que un experimentador agregue luego réplicas, o que repita las corridas varias veces, en muchos casos un experimento factorial completo no es una opción viable.

En lugar de esto, Rose observó diseños factoriales fraccionados, los cuales reducen el número de corridas a una cantidad manejable al excluir algunas combinaciones de niveles de factores, pero sigue produciendo un análisis confiable de los factores. Las corridas que se realizan son un subconjunto seleccionado, o fracción, del diseño factorial completo. Pero no realizar corridas de todos los niveles de factores significa que algunos efectos se confunden, y no se pueden estimar por separado a partir de otros efectos. Por lo tanto, la fracción se debe elegir cuidadosamente para alcanzar resultados significativos. Para facilitar el proceso, Minitab muestra una tabla de alias que especifica los patrones de confusión.

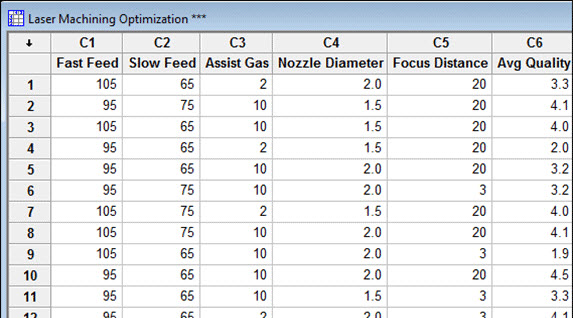

Para su experimento inicial, Rose utilizó Minitab para crear un diseño factorial de ½ fracción que requería sólo 16 corridas (Figura 1), pero que todavía le permitía estimar los efectos tanto de los factores como de sus interacciones de dos factores. Rose también replicó las 16 corridas 3 veces para mejorar el poder de la recolección de datos, lo que, de este modo, aumentaba la probabilidad de que el experimento identificara una diferencia significativa.

Las herramientas de Diseño de experimentos en Minitab Statistical Software hacen fácil seleccionar, configurar y analizar los resultados de experimentos diseñados.

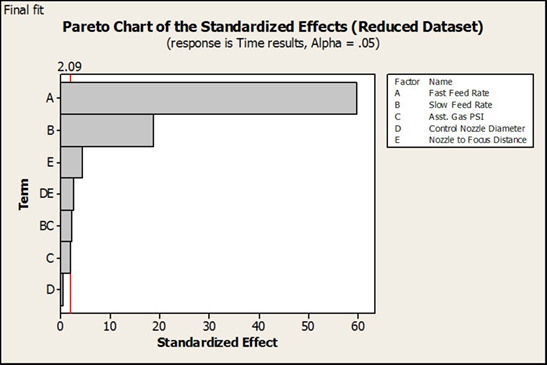

El primer experimento halló que la tasa de velocidad rápida y luego la tasa de velocidad lenta eran los determinantes más importantes de la velocidad del proceso y, aún más importante, demostró que tasas de velocidad más rápidas eran factibles. (Figura 2).

El experimento inicial de Rose demostró que las tasas de velocidad de corte tanto rápida como lenta eran los determinantes más importantes para la velocidad del proceso general. Utilizó esta información para diseñar experimentos de seguimiento a fin de optimizar la configuración del proceso relacionada con la calidad de las partes a mayores velocidades.

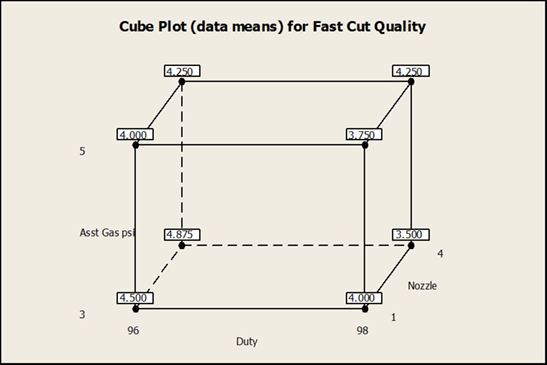

La experimentación de seguimiento de Rose se concentró en hallar la mejor configuración de los tres factores significativos restantes a fin de mejorar la calidad de corte a una velocidad mayor. Una gráfica de cubo de resultados (Figura 3) mostró la más alta calidad de superficie de corte con presión con asistencia de gas y trabajo bajos, y un alto nivel de enfoque de la boquilla cuando la velocidad se había aumentado. También indicó que la calidad de corte esperada era más alta que el estándar de 4.0 con la configuración anterior.

Una gráfica de cubo demostró la más alta calidad de corte con presión de asistencia de gas y trabajo más bajos, y un alto nivel de enfoque de la boquilla, con una calidad de corte esperada más alta que el estándar de 4.0 con la configuración anterior.

Resultados

Los tres experimentos diseñados que Rose utilizó para evaluar los procesos de corte con láser produjeron grandes resultados. Los experimentos establecieron una definición mejorada de calidad de bordes trabajados con máquina e identificaron una configuración optimizada que mejoraba las tasas de producción del proceso en más de 20% en todos los productos. Aumentar la producción de los 7 dispositivos láser existentes eliminaba la necesidad de adquirir maquinaria láser adicional, lo que se traduce en un ahorro de más de $500,000. El aumento también eliminó unas 2,000 horas de “tiempo de haz” que se habrían externalizado. En general, los resultados de los experimentos que Rose diseñó y analizó con Minitab Statistical Software tuvieron un impacto potencial total de más de $1,000,000.

ORGANIZACIÓN

Bobcat Company

REVISIÓN GENERAL

- Fabricante mundial de equipo compacto para industrias, granjas y construcción

- Con sede en West Fargo, Dakota del Norte

- Cerca de 1,000 concesionarios de Bobcat en 90 países

RETO

Aumentar la velocidad y calidad del proceso de corte con láser para partes de acero.

PRODUCTOS UTILIZADOS

Minitab® Statistical Software

RESULTADOS

- Las tasas de producción del proceso mejoraron en más de 20%.

- Se estableció una definición mejorada de calidad de bordes trabajados con máquina.

- Se eliminó la necesidad de adquirir maquinaria láser adicional, lo que se traduce en un ahorro de más de $500,000

- Se eliminaron 2,000 horas de trabajo externalizado a contratistas

- Impacto potencial total de más de $1 millón