Al mundo le encanta una buena cerveza. El consumo mundial anual se ha incrementado durante 28 años consecutivos para ubicarse en más de 193 mil millones de litros. Los cerveceros artesanales de Estados Unidos se atribuyen una creciente cuota de este mercado: en solo un año abrieron 615 cervecerías nuevas y aumentaron la producción en 18%.

Anheuser-Busch InBev ha estado aprovechando esta tendencia al ampliar su oferta más allá de sus cervezas mundialmente famosas Budweiser y Bud Light para incluir más de 200 marcas.

Sin embargo, producir una mayor variedad de cervezas representaba un desafío, y la empresa notó que sus resultados financieros estaban siendo limitados por las actividades planificadas de parada, como las reconfiguraciones y los cambios de marca necesarios para producir todas esas bebidas. Además, a medida que el número de marcas aumentaba, también aumentaban esas paradas planificadas.

Utilizando Minitab para analizar sus datos, un equipo de dedicación exclusiva llevó a cabo un proyecto de Six Sigma Esbelto que no solo redujo las paradas planificadas y ahorró dinero, sino que también produjo una solución que la empresa podría implantar a nivel mundial para multiplicar el éxito del proyecto.

El desafío

El equipo del proyecto, que incluyó a partes interesadas y participantes de cada nivel de la empresa, decidió enfocarse en varias cervecerías piloto. Se fijaron la meta de reducir el tiempo de inactividad en 30% y los costos en $200,000. El equipo identificó otros beneficios que esperaban lograr, como una reducción en el consumo de energía y mayor compromiso de los operadores.

Puesto que la empresa no contaba con un método formal para reducir el tiempo de inactividad, el equipo también quería crear un conjunto de herramientas que pudiera utilizarse a nivel mundial para reproducir los logros del proyecto. Para asegurarse de que su conjunto de herramientas fuera efectivo, planearon preguntar a los operadores qué tan fácil era entender y aplicar los materiales, y querían una puntuación promedio de al menos 4.5 sobre 5.

Cómo ayudó Minitab

Para poder resolver un problema, primero hay que entenderlo. Con el fin de identificar las causas del tiempo de inactividad, el equipo reunió meticulosamente una matriz de datos. Mapearon el proceso con gran detalle y documentaron flujos de tareas independientes para cada operador. Registraron todo el desperdicio que ocurría, así como el tiempo que cada operador de la línea de producción tardaba en completar incluso las acciones más simples, como buscar sus guantes y sacar sus herramientas.

Utilizaron un conjunto igualmente amplio de herramientas de Minitab para analizar la gran cantidad de datos que se recogieron, incluyendo diagramas de Pareto para identificar los factores que más contribuían al tiempo de inactividad, histogramas para entender el comportamiento del proceso y gráficas de control y otras gráficas para comparar múltiples turnos y cervecerías.

También usaron el menú Asistente de Minitab, que ayuda a escoger el análisis correcto y proporciona informes completos, para realizar un ANOVA y comparar los promedios. Mediante el uso de pruebas de hipótesis, determinaron que había diferencias significativas en la forma en que los diferentes turnos ejecutaban el proceso.

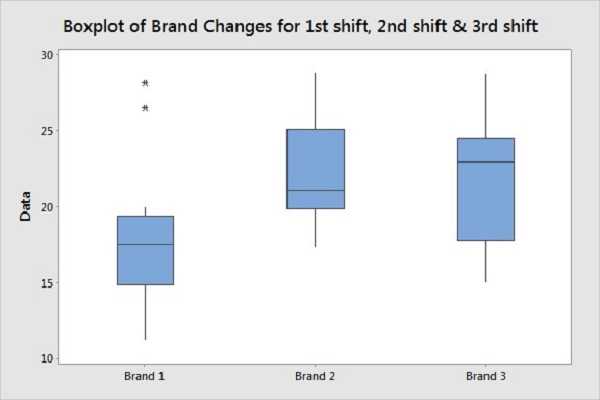

Ver el panorama completo basándose solamente en números resulta difícil, así que el equipo utilizó las gráficas de caja y otras gráficas de Minitab para visualizar las diferencias en cómo los diferentes turnos realizaban los cambios de marca.

Ver el panorama completo basándose solamente en números resulta difícil, así que el equipo utilizó las gráficas de caja y otras gráficas de Minitab para visualizar las diferencias en cómo los diferentes turnos realizaban los cambios de marca.

Como parte de su análisis de causa raíz, también utilizaron un estudio R&R del instrumento de medición para llevar a cabo un análisis del sistema de medición y asegurarse de que sus mediciones fueran fiables antes de intentar cualquier mejora. El análisis los llevó a la conclusión de que los indicadores de cuadrante y la temporización del proceso no eran fiables y debían ser corregidos.

Gracias a su buen ojo para los detalles y al poder de análisis de Minitab, el equipo logró identificar las causas principales de la inactividad excesiva, entre las que destacaban un procedimiento estándar de operación para la conversión de las líneas de producción que distaba de ser óptimo y diferencias significativas en la forma en que los turnos ejecutaban el proceso. También descubrieron que estos problemas eran consistentes en todas las instalaciones y procesos.

Ahora debían idear una solución que pudiera transferirse del mismo modo.

Para determinar cómo debían ajustar el proceso, el equipo realizó una sesión de lluvia de ideas, las correlacionaron con las causas y las clasificaron según su impacto y dificultad. Luego jerarquizaron sus ideas con respecto a las diferentes plantas y procesos para confirmar aún más su viabilidad.

Su lista final de soluciones incluía optimizar el proceso de conversión mediante la automatización y optimización de las tareas, así como reducir el actual procedimiento de parada poco práctico de 30 páginas a una lista de verificación de una página. También planearon ofrecer una capacitación coherente a los operadores de las líneas de producción y agregaron un temporizador LED al área para ofrecer información exacta del tiempo de inactividad y crear un sentido de urgencia.

Con el fin de validar estas soluciones, el equipo creó un plan detallado para ponerlas a prueba a pequeña escala y proyectó el impacto que las soluciones tendrían sobre las metas originales. Ya durante la preparación para la aplicación se observaron grandes mejoras en el nivel compromiso de los operadores. Los diferentes turnos estaban ansiosos de ver si podían marcar la diferencia e incluso se preparaban para lograr los mejores tiempos.

Resultados

La aplicación de los procedimientos mejorados a modo de prueba superó las expectativas del equipo. Las mejoras redujeron el tiempo de inactividad en 34% y los costos relacionados en más de $430,000. Con la reducción de la inactividad, el proceso de conversión requiere menos energía, lo que aportó ahorros adicionales.

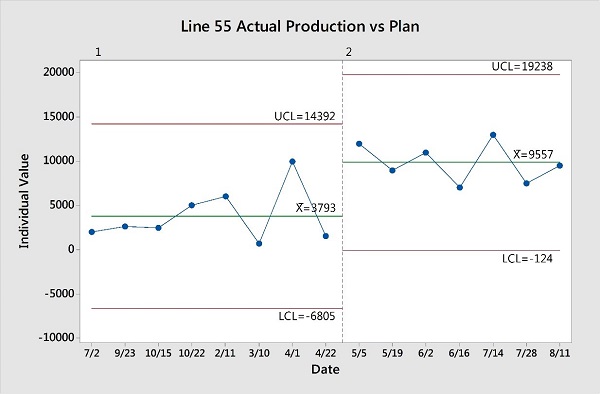

El equipo también observó una mejora de casi 40% en el tiempo que se necesitaba para reanudar la producción, lo que amplificó sus logros. Las gráficas de control de Minitab confirmaron los cambios positivos y se utilizaron para establecer límites a objeto de garantizar que los resultados se sostuvieran en el tiempo.

Las gráficas de control de Minitab se utilizaron para establecer límites y garantizar que los resultados se sostuvieran en el futuro.

Fue fácil combinar los cambios que realizó el equipo en un conjunto de herramientas que otras instalaciones y procesos podrían adoptar. Los operadores vieron con buenos ojos la lista de verificación y otras medidas para ahorrar tiempo, y otorgaron al conjunto de herramientas una efectividad de 4.85 sobre 5. Los resultados de la encuesta también indicaron que los operadores mostraban mayor interés en su trabajo, especialmente cuando se les preguntaba si su trabajo era significativo.

Estos resultados brindaron al equipo la seguridad que necesitaba para poder distribuir el conjunto de herramientas de una manera amplia y efectiva, que es exactamente lo que hicieron. Su conjunto de herramientas se ha aplicado a decenas de miles de procesos en más de 180 instalaciones en todo el mundo, creando un éxito exponencial.

La recopilación de datos sobre el proceso de parada y su análisis con Minitab tuvo un impacto directo y duradero sobre la capacidad de Anheuser-Busch InBev para producir a un costo razonable la gran variedad de cervezas que sus clientes desean, y ese es un logro por el que alguien que aprecia la calidad y la eficiencia puede brindar.

Este caso de estudio se basa en la presentación que Anheuser-Busch InBev envió para la edición 2014 del certamen International Team Excellence Award (Premio Internacional a la Excelencia en Equipo) de la ASQ. La presentación está disponible para los miembros de la ASQ, y la inscripción es gratuita. Descargar la presentación de Anheuser-Busch InBev.

ORGANIZACIÓN

Anheuser-Busch InBev

REVISIÓN GENERAL

- La empresa cervecera más grande del mundo, con operaciones en 25 países

- 155,000 empleados y más de 200 marcas de cerveza

- Ingresos de $47 mil millones

DESAFÍO

Reducir el tiempo de inactividad de las líneas de producción para satisfacer la demanda de más variedades de cerveza.

PRODUCTOS UTILIZADOS

Minitab® Statistical Software

RESULTADOS

- El tiempo de inactividad se redujo en 34%

- Los costos de la inactividad disminuyeron en más de $430,000

- Se creó un conjunto de herramientas para aplicar las mejoras a más de 180 instalaciones