Auf der ganzen Welt wird gutes Bier geschätzt. Weltweit ist der jährliche Konsum 28 Jahre in Folge auf jetzt über 193 Milliarden Liter gestiegen. Kleine Brauereien in den USA haben einen immer größeren Anteil an diesem Markt – in nur einem Jahr wurden 615 neue Brauereien eröffnet und die Produktion um 18 % gesteigert.

Anheuser-Busch InBev ist diesem Trend gefolgt und hat sein Angebot über die weltbekannten Biere Budweiser und Bud Light hinaus auf über 200 Marken erweitert.

Die Produktion einer größeren Vielfalt von Bieren birgt jedoch auch Herausforderungen, und das Unternehmen stellte fest, dass die Gewinne durch geplante Ausfallzeiten beeinträchtigt wurden, z. B. durch die Rüstzeiten der Maschinen und die Markenwechsel, die für die Produktion dieser verschiedenen Getränke erforderlich waren. Und mit einer steigenden Anzahl von Marken nahmen auch diese geplanten Ausfallzeiten zu.

Ein eigens zusammengestelltes Team analysierte die Daten mit Minitab und führte ein Lean Six Sigma-Projekt durch, mit dem nicht nur die Ausfallzeiten reduziert und Kosten gespart werden konnten, sondern auch eine Lösung entwickelt wurde, die das Unternehmen weltweit einführen und so den Erfolg des Projekts multiplizieren konnte.

Die Herausforderung

Die Mitglieder des Projektteams kamen aus allen Ebenen des Unternehmens und beschlossen, zunächst eine Reihe von Pilotbrauereien zu betrachten. Sie legten als Ziel fest, die Ausfallzeiten um 30 % und die Kosten um 200.000 US-Dollar zu senken. Das Team benannte weitere Verbesserungen, die erzielt werden sollten, z. B. eine Senkung des Energieverbrauchs und eine bessere Einbindung der Produktionsmitarbeiter.

Da es im Unternehmen keinen festgelegten Ansatz zum Reduzieren der Ausfallzeiten gab, wollte das Team außerdem einen Maßnahmenkatalog entwickeln, der weltweit eingesetzt werden kann, um die Erfolge des Projekts zu wiederholen. Um sicherzustellen, dass der Maßnahmenkatalog effektiv sein würde, wurde eine Umfrage unter den Produktionsmitarbeitern geplant. Hiermit wurde abgefragt, wie leicht verständlich und umsetzbar die Informationen waren. Das Ziel war eine durchschnittliche Bewertung von 4,5 von 5 Punkten.

Einsatz von Minitab

Ein Problem kann erst gelöst werden, wenn die Ursachen bekannt sind. Um die Ursache für die Ausfallzeiten zu ermitteln, erfasste das Team eine Vielzahl von Daten. Dabei wurde der Prozess detailliert abgebildet, und die einzelnen Arbeitsabläufe für jeden Produktionsmitarbeiter wurden dokumentiert. Außerdem wurden der Ausschuss sowie die Zeit erfasst, die die Mitarbeiter selbst für die kleinsten Handgriffe benötigten, z. B. um Handschuhe zu holen und Werkzeuge bereitzulegen.

Das Team analysierte die erfassten Daten mit einer Vielzahl von Minitab-Werkzeugen, u. a. mit Pareto-Diagrammen, um die wichtigsten Einflussfaktoren auf die Ausfallzeiten zu bestimmen, Histogrammen für Einblicke in das Prozessverhalten und Regelkarten und andere Grafiken, um verschiedene Schichten und Brauereien zu vergleichen.

Außerdem arbeitete das Team mit dem Menü "Assistent" in Minitab, um eine ANOVA durchzuführen und Durchschnittswerte zu vergleichen. Dieses Menü unterstützt die Benutzer bei der Auswahl der geeigneten Analyse und stellt umfassende Berichte bereit. Mit Hypothesentests wurde ermittelt, dass es signifikante Unterschiede dabei gab, wie der Prozess in unterschiedlichen Schichten durchgeführt wurde.

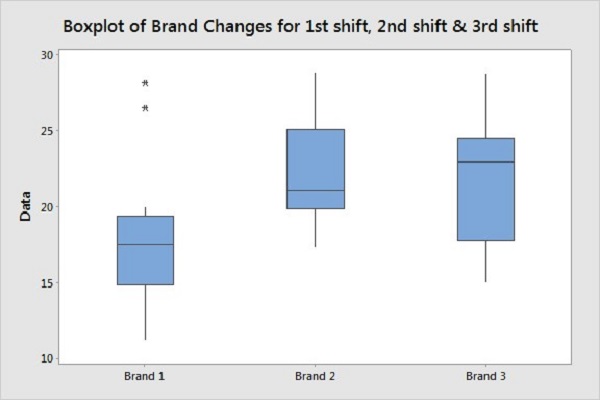

Nur anhand von Zahlen einen Überblick zu gewinnen, ist schwierig, daher stellte das Team mit Boxplots und anderen Grafiken in Minitab dar, wie der Markenwechsel in unterschiedlichen Schichten durchgeführt wurde.

Im Rahmen der Ursachenanalyse wurde außerdem mit einer Messsystemanalyse sichergestellt, dass die Messwerte zuverlässig waren, bevor versucht wurde, auf deren Grundlage Verbesserungsmaßnahmen zu entwickeln. Aus der Analyse wurde geschlossen, dass die Messuhren und die Prozesstaktung nicht zuverlässig waren und korrigiert werden mussten.

Mit scharfem Blick und den leistungsstarken Analysen in Minitab konnte das Team die Hauptursachen für die langen Ausfallzeiten ermitteln. Hierzu gehörten ein Standardverfahren für die Fließbandumrüstung, das große Defizite aufwies, und signifikante Unterschiede darin, wie der Prozess in den unterschiedlichen Schichten durchgeführt wurde. Außerdem wurde festgestellt, dass diese Probleme an allen Standorten und in allen Prozessen auftraten.

Nun musste eine Lösung gefunden werden, die genauso universal war.

Zur Bestimmung von möglichen Prozessverbesserungen führte das Team ein Brainstorming durch, ordnete die Ideen den Ursachen zu und bewertete ihren Einfluss und ihre Schwierigkeit. Dann wurden die Vorschläge für verschiedene Werke und Prozesse priorisiert, um ihre Umsetzbarkeit noch weiter zu verbessern.

Die endgültige Liste der Lösungen umfasste eine Optimierung des Umrüstverfahrens durch das Optimieren und Automatisieren von Aufgaben und eine Verkürzung der unpraktischen 30-seitigen Anweisungen zu Ausfallzeiten auf eine einseitige Checkliste. Außerdem sollten die Produktionsmitarbeiter einheitlich geschult werden, und in der Produktionshalle wurde ein LED-Timer aufgestellt, um eine genaue Angabe zur Ausfallzeit zu ermöglichen und eine gewisse Dringlichkeit zu vermitteln.

Zur Bestätigung dieser Lösungen erstellte das Team einen detaillierten Plan, mit dem sie zunächst in kleinerem Umfang getestet wurden. Dabei wurden die Auswirkungen der Lösungen auf die ursprünglichen Ziele projiziert. Alleine die Vorbereitung der Umsetzung hatte bereits eine deutliche Verbesserung beim Engagement der Produktionsmitarbeiter zur Folge. Die unterschiedlichen Schichten waren motiviert und wollten sehen, ob sie einen Unterschied erreichen konnten. Sie wollten sogar um die besten Zeiten wetteifern.

Ergebnisse

Die Umsetzung der verbesserten Verfahren im Versuchslauf übertraf die Erwartungen des Teams. Durch die Verbesserungen wurden die geplanten Ausfallzeiten um 34 % und die damit in Zusammenhang stehenden Kosten um über 430.000 US-Dollar gesenkt. Eine kürzere Ausfallzeit bedeutete, dass die Umrüstung energieeffizienter war, was zusätzliche Einsparungen zur Folge hatte.

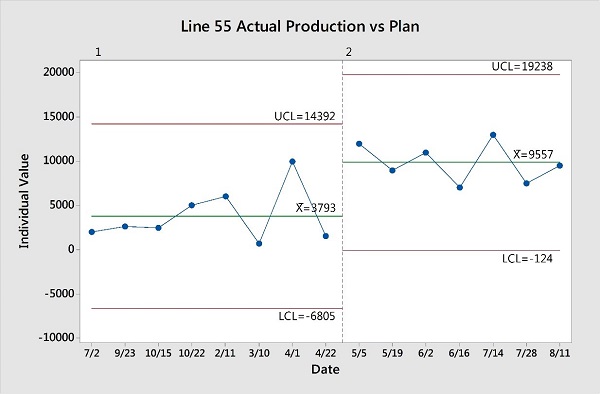

Darüber hinaus stellte das Team eine Verbesserung um fast 40 % bei der Zeit fest, die bis zur Wiederaufnahme der Produktion verging, was zu weiteren Gewinnen führte. Diese positiven Änderungen konnten mit Regelkarten in Minitab bestätigt werden, und auf dieser Grundlage wurden Grenzen festgelegt, um sicherzustellen, dass die Ergebnisse über einen längeren Zeitraum aufrechterhalten werden konnten.

Mit Minitab-Regelkarten wurden Grenzen festgelegt, um sicherzustellen, dass die Ergebnisse auch in Zukunft aufrechterhalten werden können.

Die vom Team vorgenommenen Änderungen ließen sich bequem in einem Toolkit zusammenfassen, das in anderen Werken und für andere Prozesse übernommen werden konnte. Die Produktionsmitarbeiter begrüßten die Checkliste und andere zeitsparende Maßnahmen und bewerteten die Effektivität des Toolkits durchschnittlich mit 4,85 von 5 Punkten. Umfrageergebnisse zeigten außerdem, dass die Mitarbeiter sich stärker mit ihrer Aufgabe identifizierten, insbesondere im Hinblick auf die Frage, ob sie mit ihrer Arbeit einen Unterschied bewirken können.

Aufgrund dieser Ergebnisse war das Team zuversichtlich, dass das Toolkit weitreichend und effizient eingesetzt werden konnte – was dann auch geschah. Das Toolkit wurde für Zehntausende von Prozessen in über 180 Werken angewendet und hatte herausragenden Erfolg.

Die Erfassung von Daten zu den Ausfallzeiten und deren Analyse mit Minitab hatte direkte und langfristige Auswirkungen auf die Fähigkeit von Anheuser-Busch InBev, kostengünstig die Vielfalt von Bieren zu produzieren, die die Kunden erwarten. Dies ist ein Erfolg, auf den jeder, der Qualität und Effizienz schätzt, gerne anstoßen wird.

Diese Fallstudie basiert auf der von Anheuser-Busch InBev eingereichten Präsentation für den Wettbewerb des 2014 International Team Excellence Award der ASQ. Die Präsentation kann von Mitgliedern der ASQ eingesehen werden, die Registrierung ist kostenlos. Hier können Sie die Präsentation von Anheuser-Busch InBev herunterladen.

Anwender

Anheuser-Busch InBev

Übersicht

- Bierhersteller mit Niederlassungen in 25 Ländern

- 155.000 Mitarbeiter und über 200 Biermarken

- Umsatz von 47 Milliarden US-Dollar

Herausforderung

Reduzierung der Ausfallzeiten in der Produktion, um Kundennachfrage nach größerer Auswahl von Biersorten zu erfüllen

Verwendete Produkte

Minitab® Statistical Software

Ergebnisse

- Reduzierung der Ausfallzeiten um 34 %

- Senken der Kosten für die Ausfallzeiten um über 430.000 US-Dollar

- Entwicklung eines Toolkits, um die Verbesserungen in über 180 Werken umzusetzen