Depuis plus de 50 ans, Bobcat Company est un leader mondial de la conception, de la fabrication et de la distribution d'équipements compacts tels que des chargeuses, des télescopiques et des mini-pelles. Les équipements de Bobcat sont utilisés dans de nombreux secteurs comme l'agriculture, le BTP, l'excavation et les aménagements d’extérieur. Non contente de disposer du plus vaste réseau de distribution de chargeuses compactes au monde, l'entreprise est également le premier industriel de l’état américain du Dakota du Nord. Dans l'une de ses usines, Bobcat utilise des lasers pour découper des pièces dans de grandes feuilles d'acier. Ces pièces doivent présenter des bords lisses, sans élément saillant ni creux. Certes, le processus d'usinage au laser produisait une qualité acceptable dans un délai raisonnable, néanmoins, il pouvait nettement être amélioré. En outre, même si l'usine disposait de sept lasers, la partie usinage devait être sous-traitée par manque de capacités suffisantes. Monsieur Jim Rose, certifié Master Black Belt, s'est proposé pour améliorer ce processus de découpe au laser. Son objectif était de déterminer les paramètres qui augmenteraient la vitesse des machines tout en améliorant la qualité des pièces. Le projet dépendait beaucoup de l'efficacité de la collecte des données, de la justesse de leur analyse et de la compréhension des résultats. Jim Rose a utilisé Minitab Statistical Software pour arriver à ses fins.

La problématique

Monsieur Jim Rose ambitionnait de configurer au mieux le processus afin de découper plus rapidement au laser tout en améliorant la qualité. L'enjeu était de taille. Le processus de découpe au laser de Bobcat était calibré sur une vitesse rapide pour les pièces droites et longues et une vitesse lente pour les pièces plus courtes et les angles. Accélérer le temps de production de 15 % en moyenne reviendrait à économiser un laser supplémentaire, dont l'installation coûte près d'un million de dollars. Un meilleur rendement des sept lasers existants réduirait la quantité d'heures de travail externalisées. L'usine sous-traitant une bonne partie du de l'usinage au laser, reprendre, ne serait-ce qu'une partie de ce travail en interne permettrait de réaliser des économies considérables.

Un meilleur rendement de sept machines de découpe au laser, comme celle-ci, à l'usine de Bobcat, réduirait la quantité d'heures de travail externalisées, ce qui permettrait de réaliser des économies considérables.

En étudiant le processus, Jim Rose a identifié plusieurs facteurs susceptibles d'influencer ses performances. Il s'agissait notamment de la puissance (en watts), du pourcentage de la durée de découpe pendant laquelle le rayon laser était réellement utilisé (fonctionnement), du taux d’alimentation du système de découpe à vitesse rapide, du taux d’alimentation du système de découpe à vitesse lente, de la quantité de gaz utilisé dans le brûleur du laser (pression du gaz d'assistance), de la largeur de la buse contrôlant le rayon et de la distance de convergence entre la buse et la surface de découpe. Il ne lui restait plus qu'à identifier lequel de ces facteurs avait le plus gros impact sur les performances, et à trouver ensuite les paramètres qui augmenteraient la vitesse de fabrication et la qualité du produit.

La contribution de Minitab

C'est là que le plan d'expériences de Minitab Statistical Software intervient. Un tel plan est une série d'essais, ou de tests, au cours desquels vous ajustez plusieurs variables. Il représente un moyen efficace d'améliorer un processus car il vous permet de modifier et d'évaluer plusieurs facteurs à la fois, puis d'utiliser une analyse statistique pour obtenir des résultats significatifs. Minitab peut vous aider à déterminer les facteurs les plus importants et à comprendre comment ils interagissent et influent sur votre processus. Avec de tels renseignements, les paramètres permettant d’optimiser la performance du procédé peuvent être déterminés.

Dans un premier temps, Monsieur Rose a sélectionné et quantifié la bonne réponse. Améliorer, ou tout au moins maintenir la qualité des pièces produites à une vitesse supérieure constituant son principal objectif, il a choisi la qualité de découpe comme réponse principale. Un "essai" expérimental devait consister à découper une feuille d'acier, la qualité de découpe étant évaluée sur une échelle de 1 à 5, 5 correspondant à la découpe idéale. Pour établir une référence, Jim Rose a procédé à une analyse préliminaire des pièces découpées avec les paramètres existants, le score du processus produisant les pièces a donc été établi à 4.

Un opérateur souhaitant participer à la détermination des nouveaux paramètres s'est porté volontaire pour évaluer les pièces produites à chaque essai. Jim Rose devait être sûr de pouvoir compter sur la précision du système de mesure avant le début de l'expérience. Il a utilisé Minitab pour effectuer une analyse de concordance, c’est-à-dire vérifier si l'opérateur pourrait évaluer la qualité de découpe de façon cohérente et précise, selon le référentiel établi. Sur la base des résultats de l'analyse, un opérateur laser a été choisi comme unique évaluateur. Il a pu utiliser un système d'évaluation plus précis incorporant des incréments de ¼ (0,25) plutôt que les nombres entiers utilisés jusqu’alors. Un avantage qui a augmenté la puissance de la collecte des données.

Disposant des facteurs, dela réponse principale et d’une méthode fiable de collecte des données, Jim Rose était prêt à concevoir son expérience. Il savait que le plan d'expériences factoriel lui permettrait d'étudier les effets de plusieurs facteurs sur le processus, mais il devait trouver le type de plan factoriel qui produirait des résultats fiables avec le moins d'essais expérimentaux possibles. Il a utilisé Minitab pour étudier ces options et identifier la meilleure.

Le plan factoriel complet est une méthode très complète de mesure des réponses avec toutes les combinaisons de niveaux de facteurs. Mais cette option peut nécessiter un nombre important d'essais. Par exemple, un plan factoriel complet à deux niveaux avec 5 facteurs nécessite 32 essais. Sachant qu'un expérimentateur voudra peut-être ajouter des répétitions, ou effectuer les essais plusieurs fois, un plan factoriel complet ne représente pas une solution viable.

Jim Rose a ensuite envisagé un plan factoriel fractionnaire, c’est-à-dire réduire le nombre d'essais à un nombre facilement gérable en excluant certaines combinaisons de niveaux de facteurs, tout en produisant une analyse fiable de ces facteurs. Les essais qui sont effectués représentent un sous-ensemble sélectionné, ou une fraction, du plan factoriel complet. Mais ne pas tester toutes les combinaisons de niveaux de facteurs signifie que certains effets sont confondus et ne peuvent pas être estimés séparément. Par conséquent, vous devez choisir soigneusement la fraction pour obtenir des résultats significatifs. Pour faciliter le processus, Minitab affiche un tableau d'alias qui spécifie les schémas inattendus.

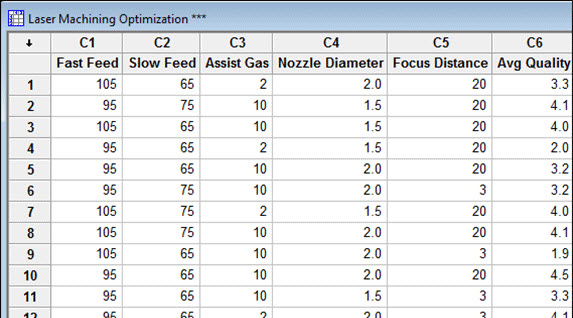

Pour son expérience initiale, Jim Rose a utilisé le logiciel de statistiques Minitab pour créer un plan factoriel avec une fraction de ½ permettant en seulement 16 essais (figure 1) d’estimer les effets des deux facteurs et leurs interactions à deux facteurs. Jim Rose a également répété les 16 essais trois fois pour améliorer la puissance de la collecte des données, augmentant ainsi la probabilité que l'expérience identifie une différence significative.

Les outils de plan d'expériences de Minitab Statistical Software facilitent la sélection, la configuration et l'analyse des résultats des plans d'expériences.

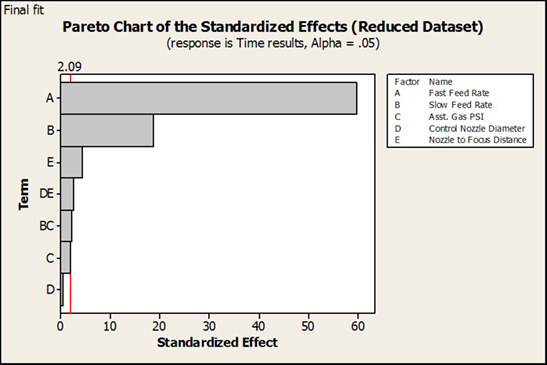

Cette première expérience a indiqué que le taux d’alimentation à vitesse rapide et celui à vitesse lente représentaient les principaux éléments déterminants de la vitesse du processus et surtout, que des taux d’alimentation plus élevés étaient possibles. (Figure 2).

L’expérimentation initiale menée par Jim Rose a démontré que les taux d’alimentation aux vitesses rapide et lente constituaient les éléments déterminants les plus influents de la vitesse totale du processus de découpe. Il a utilisé ces informations pour concevoir d’autres tests dans le but d'optimiser les paramètres de processus et d'obtenir des pièces de qualité à des vitesses plus élevées.

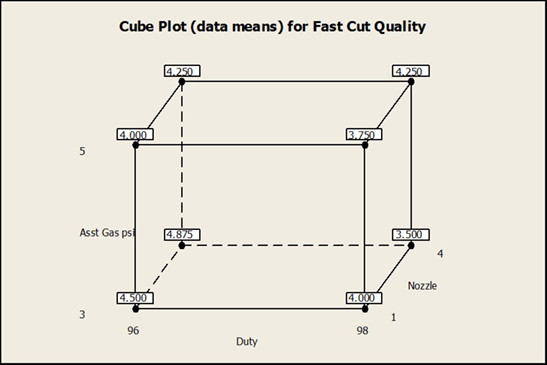

Ensuite, Monsieur Rose s’est concentré sur la recherche des meilleurs paramètres pour les trois facteurs significatifs restants afin d'améliorer la qualité de découpe à une vitesse plus élevée. Un graphique en cube des résultats (Figure 3) a indiqué la meilleure qualité de la surface découpée avec un fonctionnement et une pression de gaz d'assistance faibles et une distance élevée de la buse lorsque la vitesse a été augmentée. Il a également indiqué que la qualité de découpe attendue était supérieure à la qualité de référence de 4,0 avec les anciens paramètres.

Un graphique en cube a indiqué la meilleure qualité de la surface découpée avec un fonctionnement et une pression de gaz d'assistance faibles, une distance élevée de la buse et une qualité de découpe attendue supérieure à la référence de 4,0 pour les anciens paramètres.

Résultats

Les trois plans d'expériences que Jim Rose a utilisés pour évaluer le processus de découpe au laser ont produit d'excellents résultats. Les expériences ont établi une meilleure définition de la qualité des bords usinés et identifié des paramètres optimisés qui amélioraient la vitesse de production de plus de 20 % pour tous les produits. Un meilleur rendement des 7 lasers existants a écarté le besoin d'acheter du matériel supplémentaire et ainsi permis d'économiser plus de 500 000 dollars. Ce rendement a également éliminé quelque 2000 heures potentielles de travail externalisé. En somme, les résultats des expériences que Jim Rose a conçues et analysées avec Minitab Statistical Software avaient un impact potentiel total de plus d'un million de dollars.

ORGANISATION

Bobcat Company

PRESENTATION

- Leader de la fabrication d'équipements compacts destinés à l'industrie, à l'agriculture et au BTP

- Siège social basé à West Fargo, état américain du Dakota du Nord

- Près de 1 000 distributeurs Bobcat dans 90 pays

PROBLEMATIQUE

Accélération et amélioration de la qualité du processus de découpe au laser pour les pièces en acier.

PRODUITS UTILISÉS

Minitab® Statistical Software

RESULTATS

- Accélération de la vitesse de production de plus de 20 %

- Meilleure définition de la qualité des bords usinés

- Economie d’achat de matériel laser supplémentaire, soit plus 500 000 dollars

- 2 000 heures de travail en moins à sous-traiter

- Impact potentiel total de plus d'un million de dollars